SCRUM aplicado à projetos de simulação de fundição

Resumo

Simulação de processo tem um papel crescente na indústria de fundição, sendo considerada uma ferramenta essencial pela maioria das fundições que tem por objetivo o desenvolvimento de sistemas que entreguem peças de qualidade, com o maior rendimento metálico e menor taxa de refugo possíveis. Os desafios da realização de simulações de fundição como parte do projeto construtivo de moldes permanentes são apresentados aqui. Cronogramas reais de ferramentarias são analisados e seus gargalos explorados. Usando conceitos do gerenciamento de projetos ágil e o framework Scrum aplicado ao produto fundido, foi possível verificar que a integração entre a construção da ferramenta e a simulação pode aumentar a qualidade e robustez com impacto zero no tempo de desenvolvimento do produto.

Introdução

Simulação do processo de fundição é hoje uma ferramenta largamente aceita na indústria de fundição, especialmente quando se trata de peças automotivas que possuem requisitos maiores de qualidade, mecânicos e microestruturais.

Desde o primeiro software capaz de prever o comportamento desse processo complexo (com o lançamento da primeira versão do MAGMASOFT® em 1988) diversas empresas integraram sua utilização em seu ciclo produtivo.

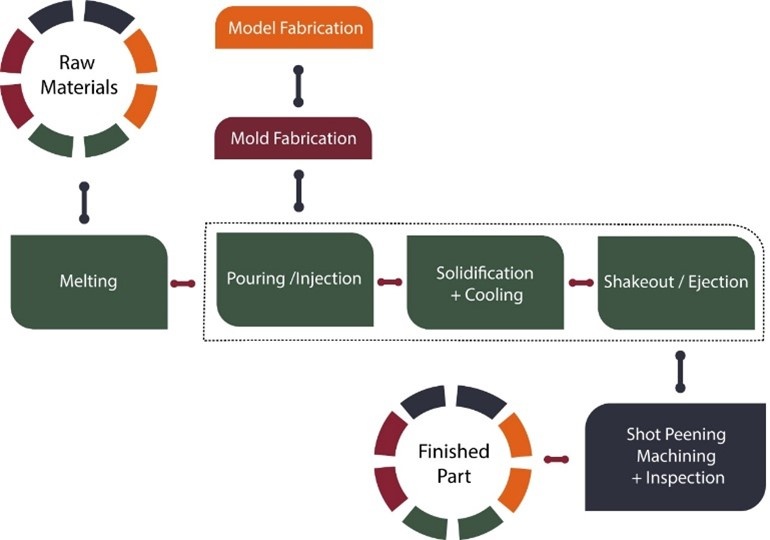

Historicamente falando, o processo de fundição tem contado com especialistas altamente treinados para a determinação da melhor forma de preencher os seus moldes (sejam de areia ou permanentes) em termos de sistema de enchimento e alimentação, linhas de refrigeração ou definição de resfriadores. Um diagrama simplificado mostrando os passos para produção de peças fundidas pode ser visto na Figura 1, abaixo.

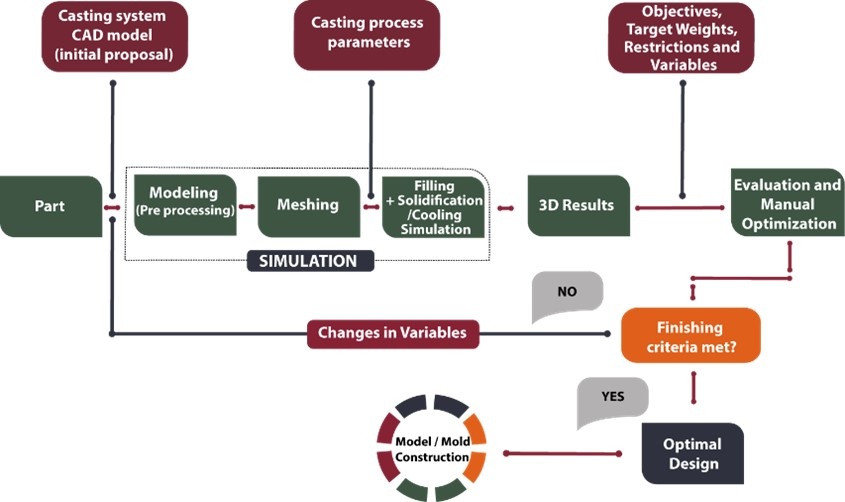

Após a incorporação da simulação, no entanto, houve uma mudança significativa na forma como o processo global deve ser tratado. A possibilidade de realizar várias experiências a baixo custo, permitiu às fundições experimentar múltiplas alterações aos seus modelos e processos antes da produção da peça propriamente dita. Esta nova forma de desenvolver sistemas de fundição (ilustrada na Figura 2) permitiu várias mudanças de paradigma na forma como os defeitos de fundição são estudados, analisados e prevenidos.

Neste fluxograma, as simulações são realizadas por técnicos de fundição experientes e os seus resultados refletem, portanto, a experiência, as considerações e o know-how desses técnicos. Cada simulação individual é comparável a uma experiência virtual e, com base nos seus resultados, estes engenheiros avaliam, por exemplo, se um sistema de fundição escolhido ou a configuração de parâmetros de processo conduz a uma qualidade aceitável do fundido com custos aceitáveis e propondo, ao final, alterações para encontrar soluções melhoradas [2].

À medida que os consumidores de fundidos evoluem, em particular a indústria automobilística, o mesmo acontece com as especificações para suas peças fundidas [3] . A fim de alcançar propriedades mecânicas mais elevadas em peças mais leves com prazos de entrega mais reduzidos, a tarefa de otimizar manualmente as peças fundidas utilizando a tentativa e erro virtual também precisa de evoluir.

Usuários de simulação e a sua tarefa

Para incorporar a simulação no seu processo de produtivo, toda empresa precisará de três componentes principais: hardware, software, e 'human-ware' [4]. Nesta secção, falaremos sobre o terceiro.

Para operar um software de simulação de fundição, o usuário precisará:

- Conhecimentos básicos em modelação CAD, ou trabalhar numa empresa que tenha outras opções para modelação de geometrias em 3D;

- Ser totalmente treinado no software que irá operar;

- Ter algum nível de conhecimento e experiência no processo de fundição que será estudado para que possam avaliar os resultados da simulação, compará-los com os ensaios, e depois propor alterações que possam resolver os defeitos observados na simulação;

- Tempo.

Os 3 primeiros não são particularmente difíceis de administrar, especialmente para as fundições modernas. O quarto, no entanto, geralmente apresentará um desafio.

Embora existam várias maneiras de utilizar a simulação de fundição para diferentes objetivos [1] a [6] , existem certas preocupações que cada usuário de simulação de fundição tem (em maior ou menor grau) sempre que recebe uma peça nova para desenvolver seu sistema de fundição.

Tempo de desenvolvimento

Cada novo projeto vem com um prazo, por vezes mesmo antes de as especificações e critérios terem sido estabelecidos. Este prazo refere-se geralmente a um calendário de projeto maior (outras peças, montagem, lançamento final do produto etc.) em vez da complexidade da peça e do número de ensaios virtuais necessários para obter uma peça sem defeitos sob os custos desejados.

Poucos colegas com quem discutir resultados

A maioria dos projetos de simulação de fundição são trabalhos de uma só pessoa, a saber o usuário, que geralmente não tem muitos colegas com quem discutir os resultados observados. Mesmo quando esse usuário trabalha num projeto ou departamento de engenharia, o comum é que apenas o usuário tenha conhecimento de análise dos resultados de simulação.

Pressão

Não importa o tamanho do desafio apresentado pelo projeto, o usuário, como guardião da ferramenta de simulação, é entendido como tendo tudo o que é necessário para resolver o problema, mesmo que alguns problemas só possam ser resolvidos por uma mudança radical das condições de contorno do projeto.

Por onde começar

Embora o usuário normalmente tenha (ou desenvolva ao longo do tempo) experiência em como trabalhar com projetos de simulação de peças fundidas, as constantes mudanças necessárias para desenvolver peças que estejam de acordo com as crescentes exigências, criam um novo desafio todos os dias, ao ponto de não ser uma tarefa pequena determinar por onde é melhor começar a análise ou mesmo, quais potenciais problemas deve-se otimizar primeiro.

O que fazer quando os testes não produzem os resultados esperados

No processo de fundição, tudo ocorre ao mesmo tempo e está intimamente ligado. A alteração de um único parâmetro do processo, devido à sua interação com outros parâmetros, pode ter uma multiplicidade de impactos no resto do processo e influenciar a qualidade final de fundição de muitas formas diferentes [2].

Não há receita para resolver todos os defeitos de fundição em cada peça. O know-how (tanto técnico como científico) permite aos peritos elaborar planos de ação que podem ser aplicados a uma dada situação, mas não há garantias de que estas ações atinjam os objetivos desejados. Todos aqueles que trabalharam com simulação de processos para realizar testes virtuais sabem que, por vezes os testes não corrigem os problemas como pretendido, ou mesmo criam problemas novos, especialmente quando existem múltiplos problemas em um único projeto e os testes para corrigi-los são realizados sem organização ou estrutura.

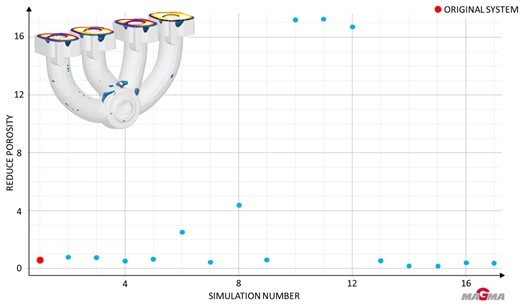

A Figura 3 (abaixo) exemplifica o comportamento acima mencionado. A peça é fundida por Gravidade em Molde Permanente (GDC) e apresenta várias tendências para rechupes (manchas azuis, amarelas, vermelhas e brancas no resultado da simulação). Com o objetivo de reduzir/eliminar tais tendências, o usuário da simulação realizou 16 testes, após a simulação de base. O valor global dos rechupes para cada teste é representado por um dos pontos no gráfico.

É possível visualizar que o nível de rechupes não diminuiu desde a simulação de base até ao 14º teste. Considerando que cada simulação levou aproximadamente 4 horas, o usuário investiu quase 70 horas somente de tempo computacional, sem se aproximar do seu objetivo. Embora tenha sido possível resolver o problema no final, a avaliação deste gráfico (e de muitos outros como este) levanta a questão de haver ou não uma melhor forma de conduzir projetos de fundição auxiliados pela simulação.

Gerenciamento de projetos de fundição

Os atuais requisitos para o desenvolvimento de uma peça fundida e o correspondente processo de fundição exigem metodologias e ferramentas que permitam uma maximização da robustez e rentabilidade do processo o mais cedo possível [2] . No entanto, há pouco escrito sobre gestão de projetos em projetos de fundição, com ou sem simulação.

Técnicas de gestão de projetos foram propostas por fornecedores de software de simulação [7] para auxiliar os usuários na melhor forma de utilizar o seu poder de simulação. No entanto, como dito anteriormente, o projeto de simulação do processo de fundição é sempre uma pequena parte de um desenvolvimento muito maior, o que significa que uma melhor gestão do projeto de simulação da peça fundida não é suficiente para assegurar o prazo alvo para a produção da peça.

Pouco tem sido escrito sobre os métodos e técnicas de gestão de projetos aplicados desde o início do desenvolvimento que integram os estudos de simulação de fundição com a construção de moldes.

Uma primeira possível tentativa seria utilizar a gestão convencional (ou linear) de projetos, tal como proposto pelo Project Management Institute (PMI), para organizar os estudos de simulação necessários para obter uma peça sã dentro do período desejado. Em outras palavras, criar uma estrutura analítica de projeto (EAP) que permitirá ao usuário decompor o projeto em partes menores e mais manejáveis [5]. Uma EAP proposta para projetos de simulação HPDC (Fundição sob alta pressão) e uma para projetos de GDC podem ser observadas na Figura 4.