Fundição Sob Pressão: Qualidade Otimizada, Ferramental Robusto e Custos Eficazes

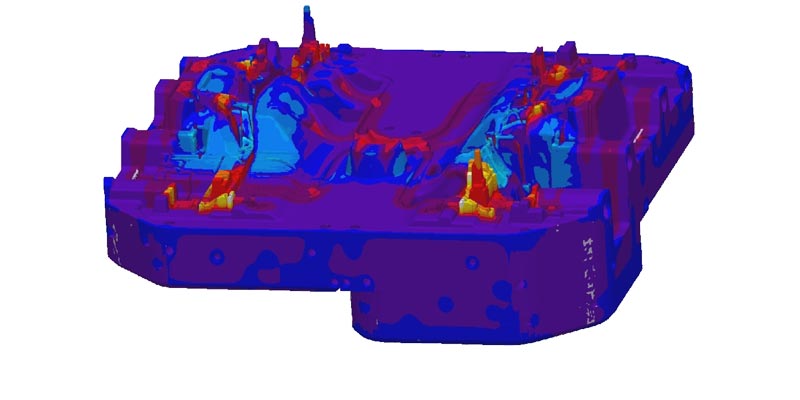

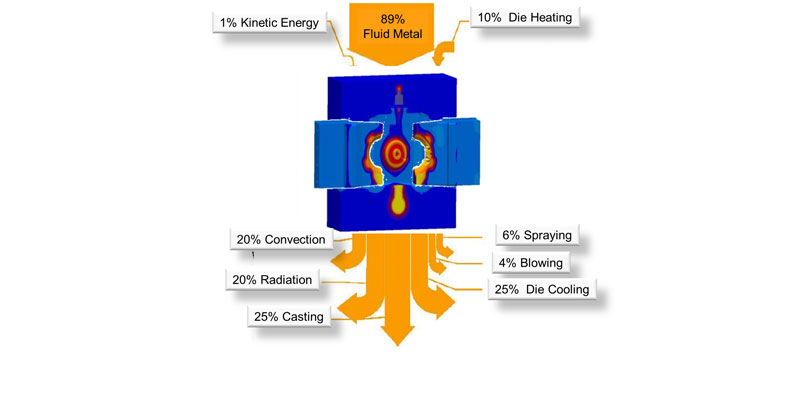

A qualidade e a lucratividade de fundidos produzidos sob pressão são determinadas pelo projeto do ferramental, o layout do sistema de alimentação, o controle térmico da matriz e as condições de estabilidade da manufatura.

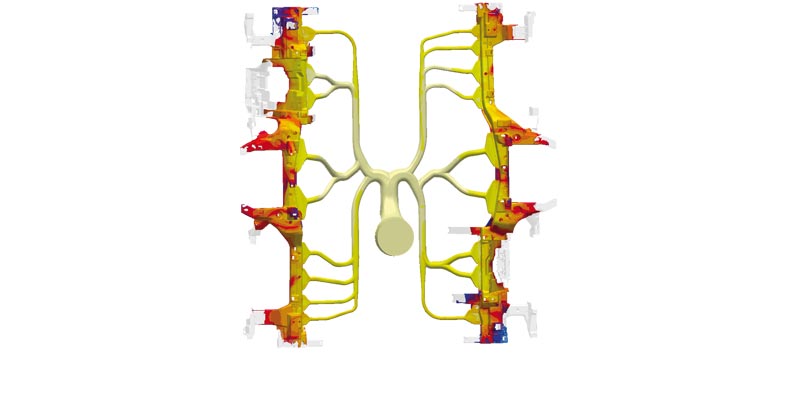

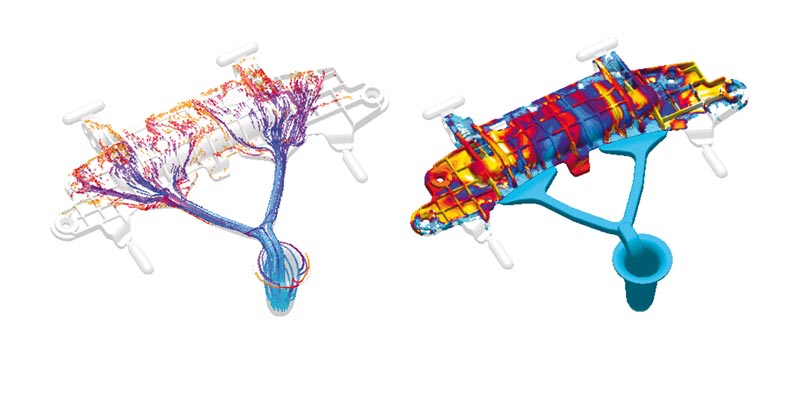

O MAGMASOFT®, com a última versão do MAGMASOFT® e seus módulos relacionados, são capazes de estabelecer de maneira autônoma as condições de um processo robusto e soluções otimizadas para fundidos produzidos sob pressão, referente à geometria do fundido, layout da matriz, controle térmico e parâmetros de processo. As ferramentas estatísticas integradas para configurar Projetos de Experimentos Virtuais e automaticamente avaliar os resultados, suportam os fundidores de peças sob pressão na determinação do projeto ótimo e das condições estáveis de processo, por exemplo, em relação a:

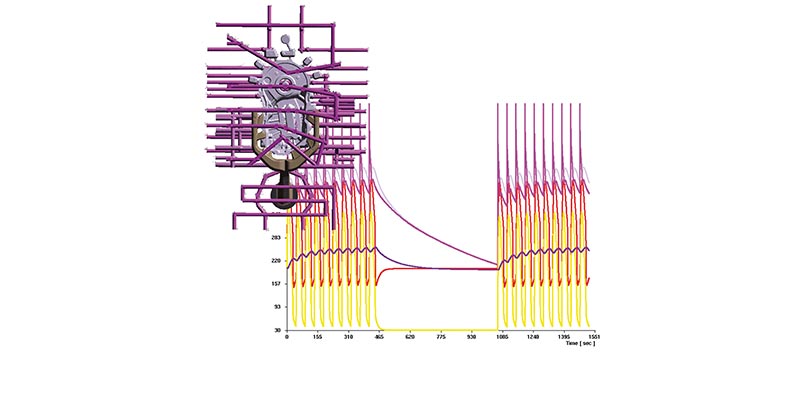

- Melhor perfil de injeção, dosagem e tempos de espera

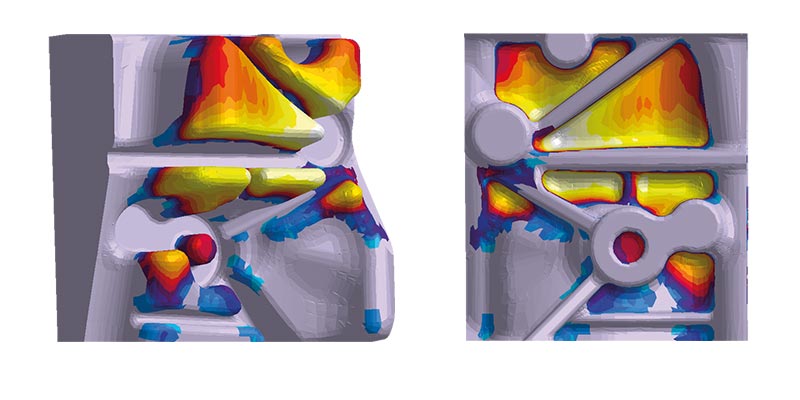

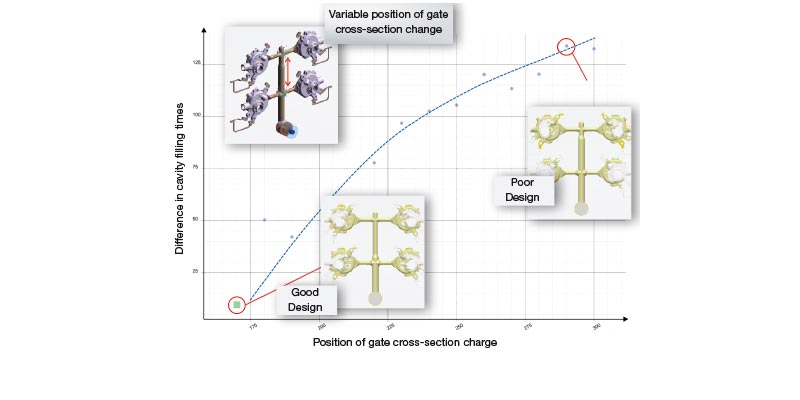

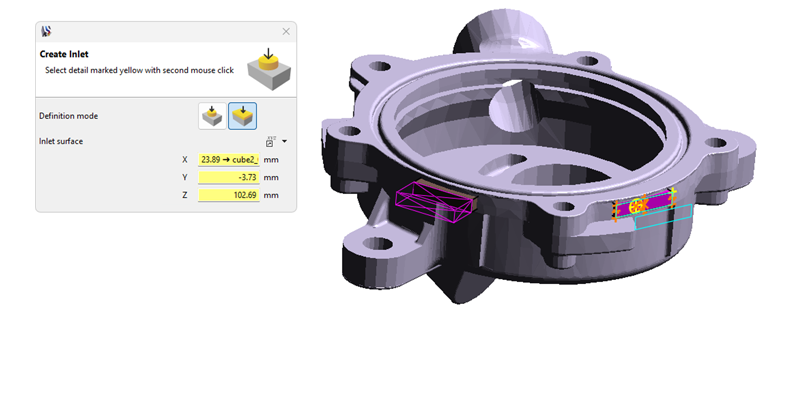

- Otimização do sistema de alimentação para o enchimento balanceado, redução de inclusões de gases e emendas frias

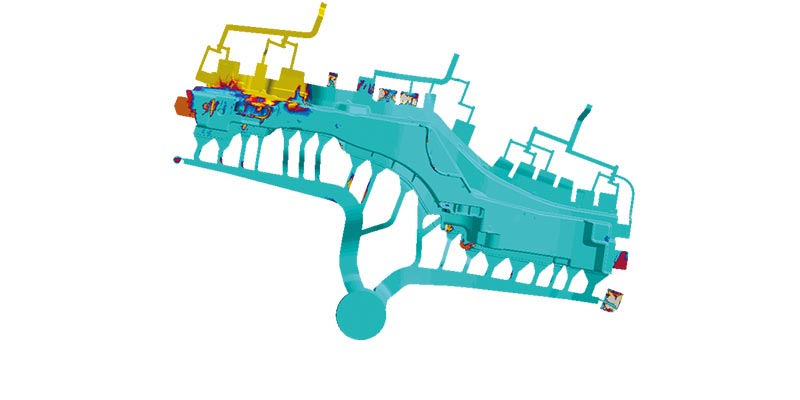

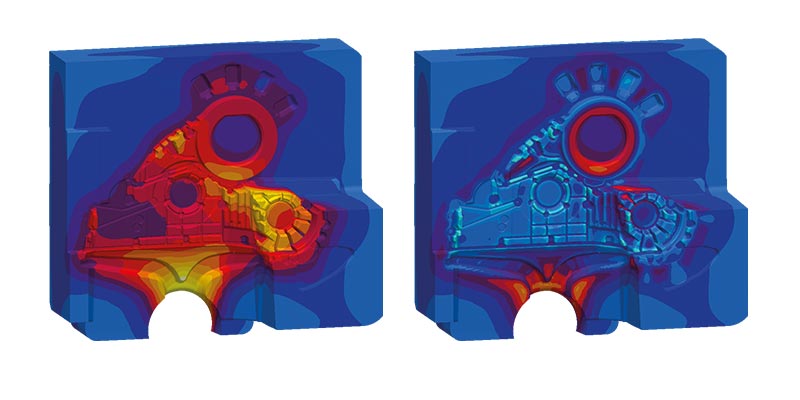

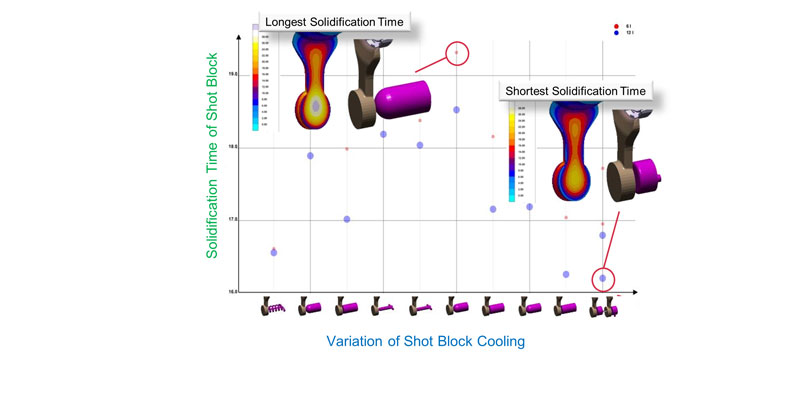

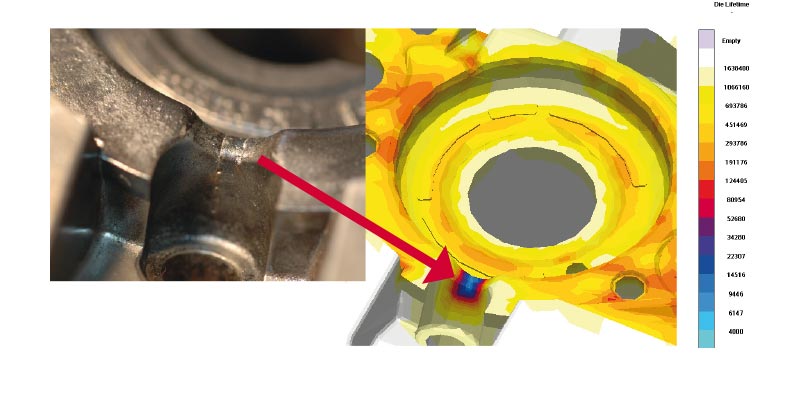

- Controle térmico eficiente da matriz e prolongamento de sua vida útil

- Parâmetros de processo robusto, incluindo a curva de injeção, as pressões de intensificação e compressão para redução da porosidade

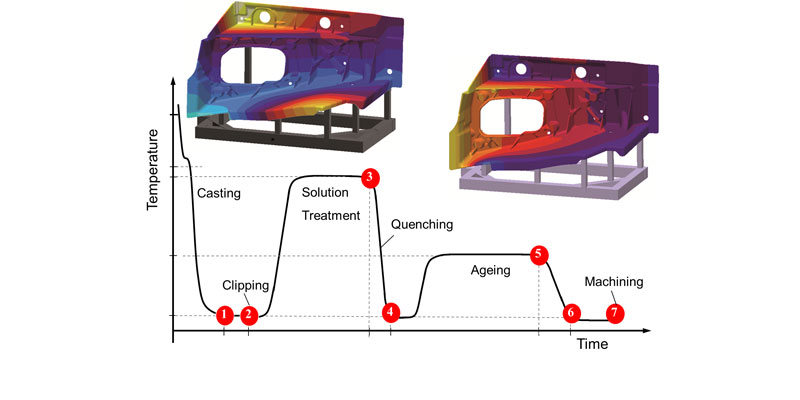

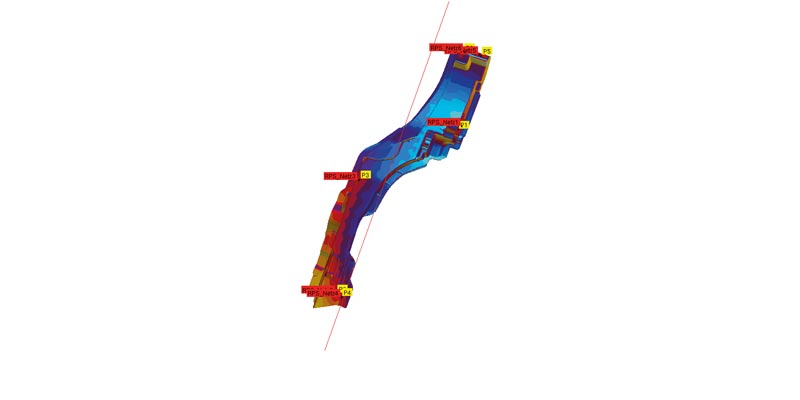

- Projeto otimizado da matriz e condições da refrigeração para minimização da distorção da peça

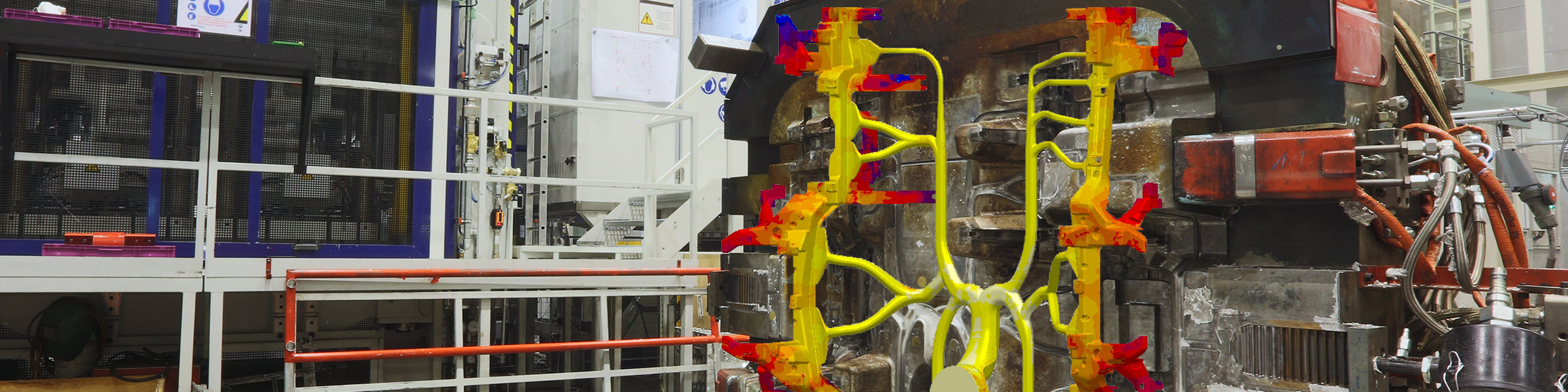

A metodologia única e integrada do MAGMASOFT® para experimentos virtuais e otimização autônoma, permite que o MAGMASOFT® automaticamente execute várias combinações de projeto de fundidos sob pressão e seus parâmetros. O MAGMASOFT® ajuda a identificar o conjunto de condições de processo que melhor atende aos requisitos especificados. Isso é feito de forma rápida e ampla, combinando os diferentes objetivos e considerando todas as forças decisivas que determinam a qualidade de uma peça fundida sob pressão.

Isso torna o MAGMASOFT® fundamental para os projetistas de peças fundidas, produtores de matrizes e fundidores sob pressão, a fim de gerar projetos ótimos de componentes fundidos sob pressão, implementar processos de produção eficientes, minimizar os riscos de qualidade, configurar janelas de processo confiáveis e realizar todo o potencial do processo de fundição sob pressão.

Die Casting Reference

DGS Produces One of the Largest Die Cast Parts Worldwide

Each hour, the sun radiates enough energy onto the earth to cover the annual energy demand of the whole world population. For better exploitation of this solar energy, DGS Druckguss Systeme AG, St. Gallen, Switzerland, produces frames for hot water solar panels. Recently, the production of these frames was changed from welded extrusion molded parts to aluminum die castings. The success of this change was so noteworthy that the new frame received a ”Special Recognition“ award in the International 2014 Aluminum Die Casting Competition.