Correlação e otimização do processo de tratamento térmico via MAGMAsteel em aço baixa liga

O conhecimento acerca das propriedades mecânicas resultantes dependentes do ciclo de tratamento térmico e composição química utilizada para os aços provê conhecimento fundamental para a atendimento das exigências normativas e expectativas do cliente final, para ligas de aço.

Atualmente é possível otimizar o processo de tratamento térmico via MAGMASOFT®, utilizando-se do módulo MAGMAsteel, estudando diferentes curvas de aquecimento, tempos de patamar, diferentes meios de resfriamento (severidade) e combinações de composição química para alcançar um objetivo pré-definido ou avaliar as tendências de acordo com uma faixa estabelecida. Os dados de saída (resultados) são separados em duas categorias:

|

A. Tamanho de grão austenítico [ASTM]; B. Perlita [%]; C. Bainita [%]; D. Martensita [%]; E. Ferrita [%]; F. Austenita retida [%]; |

Propriedades mecânicas: A. Limite de escoamento [MPa]; B. Limite de resistência [MPa]; C. Dureza [HV]; D. Alongamento [%]; E. Redução de área [%]; |

PROCEDIMENTO

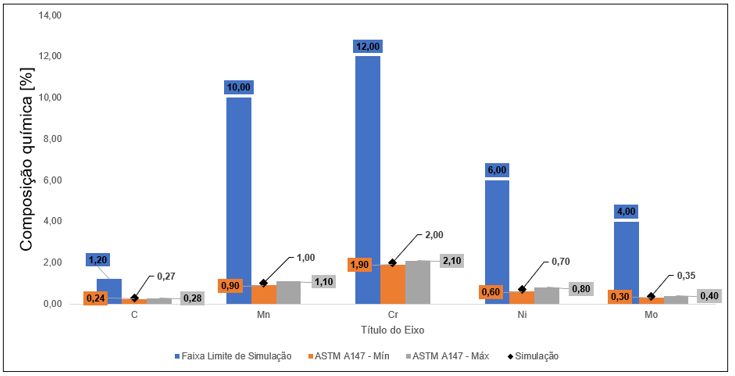

O aço baixa liga definido para estudado tem composição química conforme Tabela 1, com limites definidos pela norma ASTM A147, estando dentro da faixa de composição disponível para simulação via MAGMAsteel.

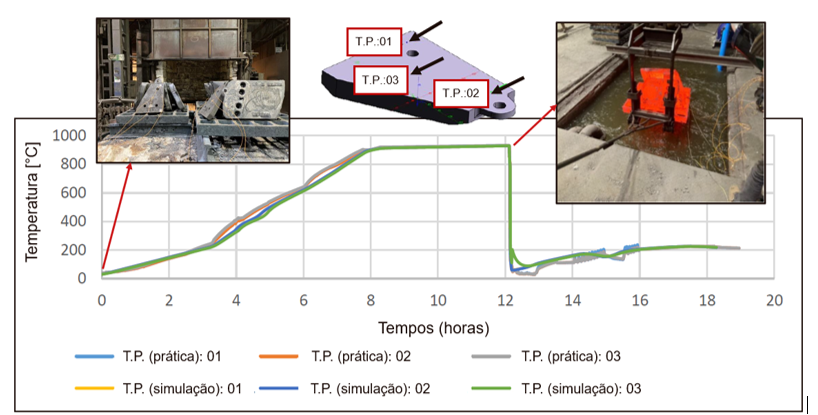

A correlação entre o ciclo de tratamento térmico prático e de simulação foi realizado pela leitura das temperaturas durante o processo e posteriormente implementado na simulação, o resultado pode ser observado na Figura 1, com os comparativos dos termopares em prática (T.P. (prática)) e os termopares utilizados em simulação (T.P. (simulação)) em 03 (três) pontos distintos do corpo de prova conforme detalhado.

RESULTADOS

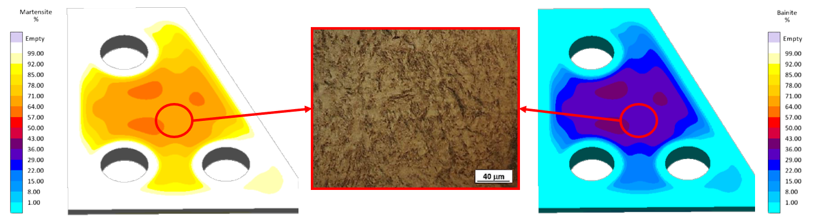

Com mesma tendência do ciclo de tratamento térmico entre prática e simulação, a microestrutura resultante foi correlacionada (Figura 2). Os resultados demonstram matriz predominantemente martensítica (martensita revenida) com bainita.

Os resultados de dureza foram correlacionados, conforme demonstrado na Figura 3. A escala definida por simulação demonstra dureza 345-366 [HV], com similaridade aos resultados obtidos em prática, que variaram entre 350-363 [HV]. Os pontos de controle indicados (T.P.: 01, 02 e 03) são referentes as regiões práticas de medição da dureza.

Após validação dos resultados obtidos, uma variação da composição química foi realizada para compreender sua influência na microestrutura e dureza do componente, em dois pontos distintos, sendo estes, próximo a furação e no centro do corpo de prova, conforme demonstrado na Figura 4.

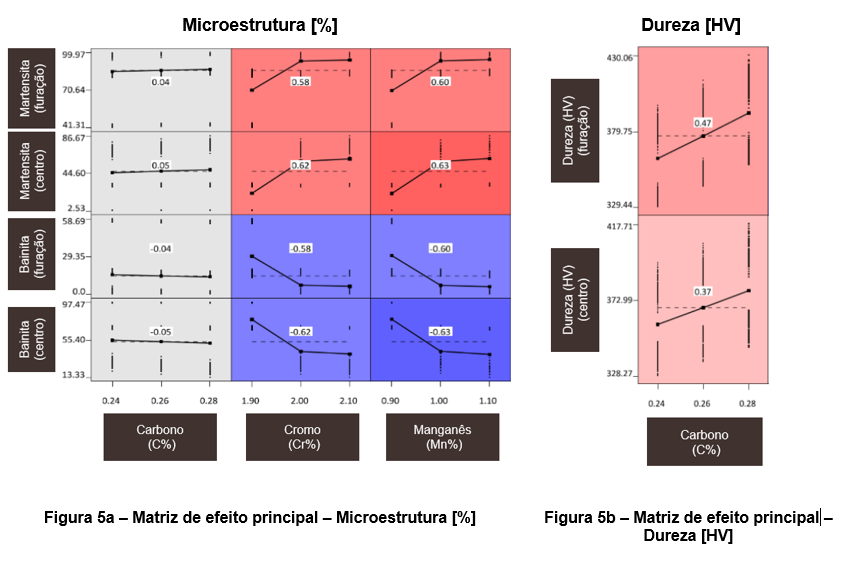

Os resultados obtidos dependentes da composição química (carbono, cromo e manganês) foram demonstrados na matriz de efeito principal (Figura 5a) para a microestrutura e para o carbono na matriz de efeito principal (Figura 5b) para a dureza.

Os extremos estudados para o carbono (C) não foram influentes na alteração da microestrutura, porém aumentaram a dureza devido ao enriquecimento de carbono na martensíta.

Foi possível observar que os elementos de cromo (Cr) e Manganês (Mn) favoreceram a microestrutura martensítica (aumento da temperabilidade).

REFERÊNCIA

Este artigo foi realizado a partir do Trabalho de Conclusão de Curso do Eng. José Orlando Riquelme Toledo pela Universidade de Santiago do Chile, intitulado "EFECTO DE LA MODIFICACIÓN DE LA PISCINA DE TEMPLE EN LAS PROPIEDADES MECÁNICAS DE UN ACERO DE BAJA ALEACIÓN".

![Figura 3 – Correlação de dureza entre simulação e prática [HV] Figura 3 – Correlação de dureza entre simulação e prática [HV]](/export/shared/.galleries/case-studies/Image4_magmasteel.PNG_2134925880.png)