Otimização do processo de sopro e cura para um macho complexo

A Usiminas utilizou o software de simulação MAGMA C+M como parte de sua estratégia para estabelecer projetos e processos robustos. O objetivo principal era otimizar as condições de processo para o layout de ferramentas existentes.

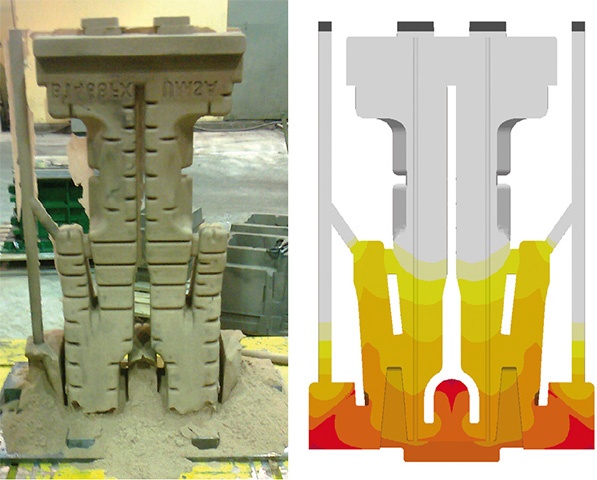

O “macho de cintura fina”, representa alguns dos maiores desafios na produção: seu comprimento (920 mm), mudanças substanciais na direção do fluxo de areia durante o sopro, a necessidade de preencher certas partes através em contrafluxo e grandes variações na seção transversal.

Os primeiros testes mostraram problemas com o processo, o que levou a um colapso da região inferior. As etapas de sopro e cura de macho foram analisadas para o processo de coldbox, tornando possível tirar conclusões preliminares a respeito dos defeitos existentes.

A falta de coesão dos grãos estava relacionada a um processo de cura deficiente. A primeira simulação já mostrou que as regiões problemáticas apresentavam concentrações muito baixas de catalisador durante a gasagem, sendo a causa raiz da falha.

Na linha de produção, várias condições de processo, como os tempos de cura e purga e a pressão de gasagem, foram alteradas. Estas tentativas proporcionaram melhoras, entretanto, não foi possível produzir um macho perfeito.

A análise posterior com o MAGMA C+M concentrou-se na avaliação da concentração local de catalisador adsorvido, pois indica a eficácia da sua atuação sobre a reação química. Este resultado demonstrou que apenas uma quantidade muito pequena de catalisador estava disponível para acelerar a cura nas regiões com defeito.

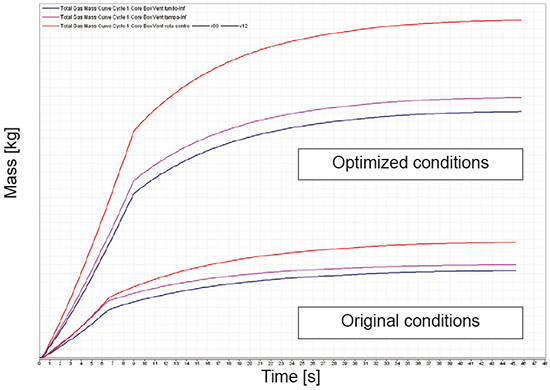

A avaliação das curvas de fluxo de massa de catalisador através dos respiros (vents) deixou claro que o catalisador não estava alcançando a área crítica. As áreas de ventilação superior e central permitiam que o gás escapasse antes de atingir a parte inferior.

Em vez de fazer modificações caras na ferramenta, a Usiminas determinou que uma solução simples era reduzir a ventilação nas regiões superior e central, para aumentar a concentração de gás na parte inferior. Estas mudanças também influenciariam a etapa de sopro do macho.

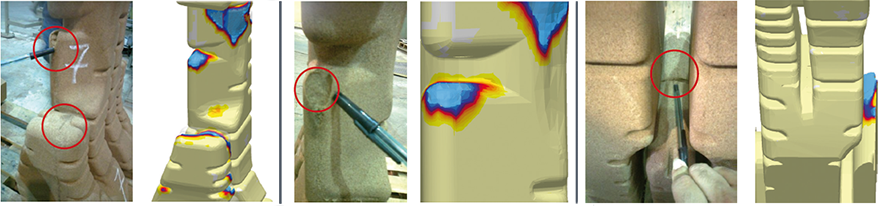

A otimização levou a um aumento considerável da concentração nas regiões inferiores (~36%) (Figura 4). Além disso, a quantidade de gás adsorvido aumentou em comparação com o projeto original. Aplicand-as na produção, foi possível produzir um macho sem defeitos de gasagem. Como a área de ventilação foi reduzida, alguns defeitos de enchimento estavam presentes, como esperado.

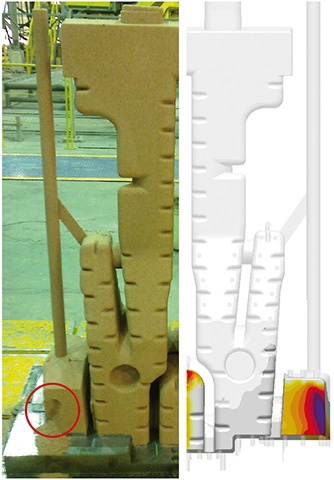

Depois de resolver os defeitos relacionados à cura, foi realizada uma nova análise de sopro. Os resultados da simulação mostraram uma excelente correspondência entre os defeitos reais e as áreas de baixa densidade. A animação do fluxo mostrou que os problemas ocorreram devido ao preenchimento em “contrafluxo” da areia (Figura 5).

Outra característica dos defeitos foi a ocorrência na linha de partição da caixa. Alguns destes mostraram uma superfície lisa, indicando que a areia havia sido removida por um forte fluxo de ar. Os resultados da simulação de sopro apoiaram a conclusão de que uma vedação inadequada da ferramenta era a causa raiz destes defeitos. O ar podia escapar com alta velocidade através partição.

Esta hipótese foi confirmada usando uma faixa de borracha de silicone para melhorar a vedação. Com a modificação foi produzido um novo macho livre de qualquer defeito.

Com 50 anos de atuação, a Usiminas é líder no mercado brasileiro de aços planos e uma das maiores empresas siderúrgicas da América Latina. Tem uma capacidade nominal de 9,5 milhões de toneladas de aço por ano. A Usiminas Mecânica é líder no fornecimento de bens de capital e serviços para as indústrias siderúrgica, ferroviária, mineradora, automotiva, energética, petroquímica, marítima e de infraestrutura no Brasil.

* Texto e imagens cortesia da Usiminas, Brasil