A Röders desenvolve um conceito inovador de canais usando experimentação virtual

G.A. Röders, conhecido por suas peças fundidas sob pressão de alta qualidade, aplicou um plano de experimentos virtual para desenvolver um conceito inovador de canais para carcaças de engrenagens e otimizar o comportamento de fluxo e a eficiência do material. Como resultado, o júri do Concurso Internacional de Fundição de Alumínio (GDA) concedeu a esta nova metodologia, baseada em simulação, seu prêmio "Reconhecimento Especial" de 2014 pela sustentabilidade e eficiência energética.

Para a fundição alemã G.A. Röders, inovação e otimização fazem parte de sua rotina diária. "Cada redução no tempo de entrega é um argumento forte e ajuda a atender às crescentes necessidades dos clientes", diz Gerd Röders, CEO da empresa. "Os requisitos relativos à qualidade superficial, tratamento térmico de componentes estruturais de paredes finas e soldabilidade de peças fundidas sob pressão estão aumentando continuamente. O que conta é o tempo desde a colocação do pedido até a aprovação da amostra, incluindo todas as iterações de desenvolvimento - mantendo-se sempre em conformidade com a qualidade encomendada, é claro". Ao mesmo tempo, o trabalho deve ser eficiente, rápido e econômico para manter uma vantagem competitiva. Neste contexto, a simulação numérica é um fator decisivo. "A simulação permite melhorias já na fase de construção e nos poupa tempo nas iterações de desenvolvimento após a montagem do molde", afirma Gerd Röders.

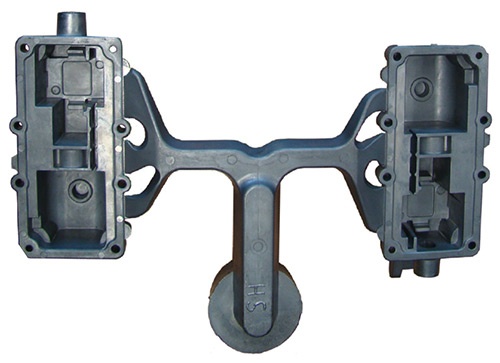

Otimização é agora a norma para novas peças e matrizes na G.A. Röders. As peças e matrizes já em produção também são reavaliadas para otimização. Por ocasião de uma troca de matrizes, a carcaça de câmbio de alumínio foi selecionada para realização de uma melhoria do sistema de canais.

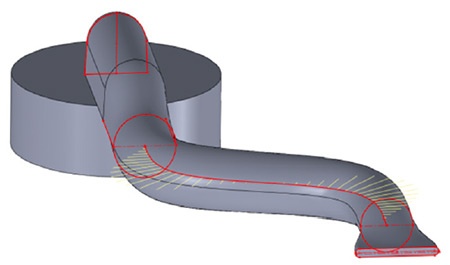

A intenção era maximizar o rendimento do fundido enquanto ainda satisfazia ou superava as especificações de qualidade do cliente. Modificou-se a geometria do canal de um perfil retangular para circular como abordagem técnica. Dada a mesma seção transversal, um perfil circular possui uma área de superfície menor, reduzindo as perdas térmicas enquanto preserva o desempenho de preenchimento - com menos massa total no sistema de fundição. Peter Kohlmeyer, especialista em desenvolvimento e chefe do departamento de acabamento mecânico da G.A. Röders, reflete: "No início de nosso trabalho, fizemos uma parametrização do sistema completo de fundição e desenvolvemos diferentes versões de canais com base nas variações destes parâmetros".

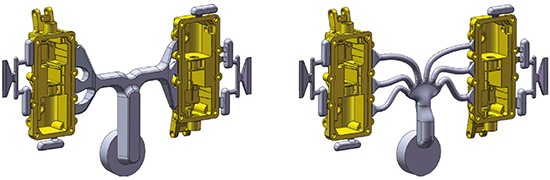

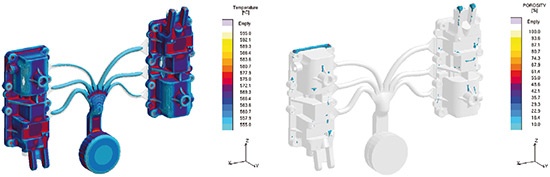

Especificamente, os projetos de canal e ataque foram muito retrabalhados. No total, mais de 40 variações foram criadas baseadas nesta parametrização e estudadas em um plano experimental virtual usando o MAGMASOFT® para identificar a melhor solução. A otimização do fluxo foi primordial e especificada através de funções objetivas dentro do software. O volume de canais assim como os resultados do MAGMASOFT® 'Air_Entrapment', 'AirContact' e 'Porosity' foram escolhidos como critérios de qualidade e seus valores minimizados no projeto final. Os meios convencionais para avaliar os numerosos resultados de enchimento e solidificação de matrizes não foram eficientes ou essencialmente impossíveis de executar, devido à grande quantidade de resultados. Portanto, a capacidade de comparar resultados diretamente dentro do MAGMASOFT® proporcionou uma ajuda decisiva. Os critérios de qualidade podem ser facilmente exibidos e rapidamente avaliados por meio de diagramas de influência. Desta forma, o melhor compromisso pode ser selecionado após a visualização das diferenças entre as propriedades selecionadas.

As melhores versões foram escolhidas para um maior refinamento em uma segunda rodada de otimização no MAGMASOFT ®. Finalmente, uma variante não convencional foi identificada como o melhor resultado, propondo um conceito de canal assimétrico para o molde de duas cavidades. Esta solução final foi realizada em um novo molde e utilizada na produção real.

A avaliação da qualidade da peça fundida, bem como a economia de material e energia, mostrou resultados positivos. As peças produzidas em massa confirmaram as previsões da simulação em relação à qualidade da peça fundida. Ao mesmo tempo, o peso do sistema de canais foi reduzido em 44%. Com base em uma produção anual de 85.000 peças fundidas, isto equivale a 13% menos metal fundido necessário, para uma economia anual de 24 toneladas de alumínio e uma diminuição de 1,5 toneladas nas perdas de material relacionadas à oxidação. O consumo de energia na fusão também foi significativamente reduzido: G.A. Röders economizará 33.000 kWh de gás a cada ano. No total, a otimização deste produto por si só representa uma economia anual de cerca de 15 toneladas de CO2.

Segundo Gerd Röders e Peter Kohlmeyer, a aplicação do MAGMASOFT® foi de grande importância para o resultado positivo deste estudo. "A avaliação bem sucedida dos resultados neste curto período de tempo só foi possível através de simulação. Este trabalho também ajudou G.A. Röders a expandir significativamente seu escopo de aplicação para o MAGMASOFT®", diz Gerd Röders. "Hoje, a MAGMA é parte integrante de nossa otimização. Além disso, a otimização automática do processo de fundição por meio de simulação está se tornando cada vez mais importante para reduzir fatores-chave como o tempo de desenvolvimento e o custo total de nossas peças fundidas sob pressão".

G.A. Röders já iniciou a otimização de 15 projetos adicionais. Gerd Röders finaliza: "MAGMA 5 Rel. 5.3 oferece novas funções para a configuração de processos robustos e otimização automática. Estamos ansiosos para implantar cada vez mais o MAGMASOFT® no planejamento de novos moldes, bem como revisões de moldes no futuro".

G.A. Röders de Soltau, Alemanha, foi fundada em 1814 e tem sido administrada pelo proprietário desde então. Junto com seus clientes, a empresa opera ao longo de toda a cadeia do processo, desde o projeto até a produção. Os 170 funcionários da Soltau são responsáveis pelo desenvolvimento e fundição em pequenas séries, enquanto a produção em massa é realizada pelos 120 funcionários da Mesit & Röders, na República Tcheca. Os dois locais produzem peças de alta qualidade feitas de zinco, alumínio e plástico. A pesquisa aplicada em cooperação com universidades e institutos gera novos conhecimentos. Uma ferramentaria interna própria permite respostas rápidas e tempos de processamento curtos. G.A. Röders é certificada de acordo com a ISO TS16949. Através da implementação rigorosa de padrões internacionais, a empresa se apresenta como parceira das indústrias automotiva, aeroespacial e médica, bem como das indústrias de tecnologia de medição e controle. A qualidade é primordial para a G.A. Röders - tanto para os produtos como para os funcionários.

* Texto e imagens cortesia de G.A. Röders, Alemanha