Um grande passo à frente: Conservando os recursos naturais, explorando oportunidades econômicas

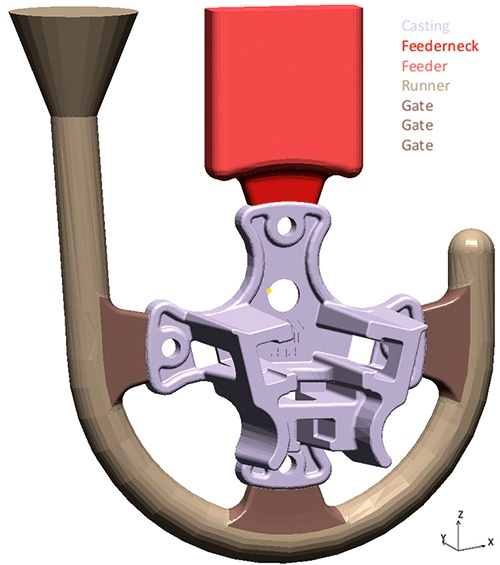

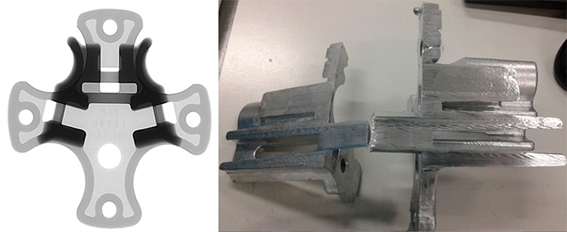

A viagem foi longa, o objetivo era bem conhecido. Desde a ideia inicial do produto, passando por um desenvolvimento visando a produção e fabricação imediata - antes de chegar à etapa final, a fundição tinha que identificar potenciais problemas e resolvê-los adequadamente. Primeiro: O fundido tinha uma forma bastante complexa com uma mistura de seções de parede espessa e uma longa seção transversal fina. Para o processo de produção, a PLP Indonésia tinha duas opções diferentes em mente: gravidade em molde permanente ou fundição sob alta pressão (HPDC). Como a peça era nova, eles previram uma baixa demanda durante os primeiros anos. Dessa forma, o processo de HPDC foi considerado inadequado (mais custoso e demorado, neste caso). Foi tomada a decisão de fabricar a peça "Base de Grampo" (Fig. 1) utilizando o processo de fundição por gravidade em molde permanente com uma linha de partição vertical como layout para o sistema de canais.

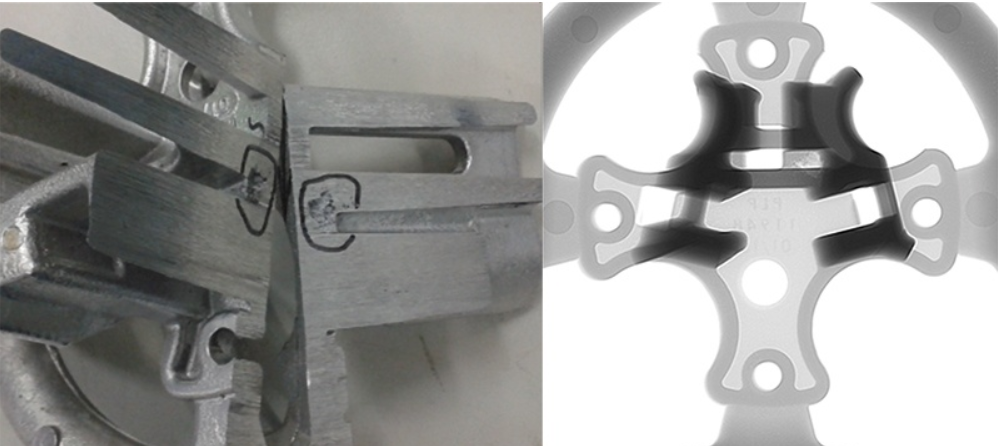

Entretanto, já durante a fase inicial de produção, foi detectado um rechupe (Fig. 2). Este defeito de fundição resultou em um alto índice de refugo mas, ainda assim, a capacidade produtiva foi suficiente para atender a baixa demanda.

Um produto em alta demanda

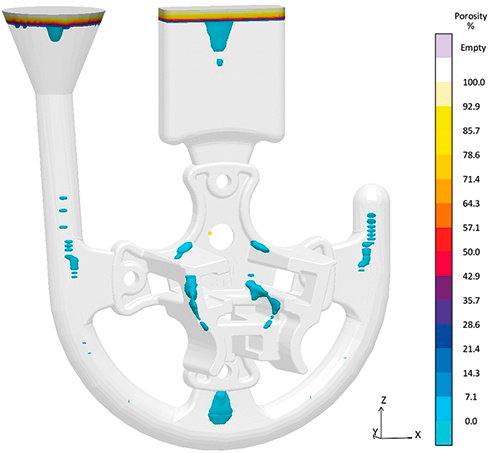

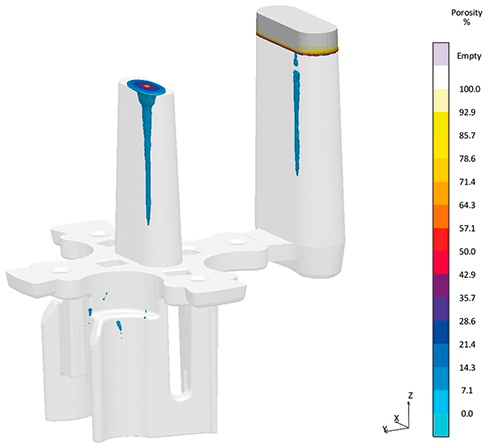

De repente, tudo mudou de forma muito rápida: A demanda pelo componente "Base de Grampo" aumentou consideravelmente. A PLP Indonésia teve que reagir imediatamente para evitar que a atual índice de refugo comprometesse a produção futura. O MAGMASOFT® foi então utilizado para simular o projeto original da peça fundida e comparar o defeito real com os resultados da simulação, possibilitando compreender completamente a causa raiz do defeito. Os resultados da simulação (Fig. 3) mostraram boa correlação com o defeito de rechupe observado na prática (Fig. 2).

Design of Experiments Virtual (DoE)

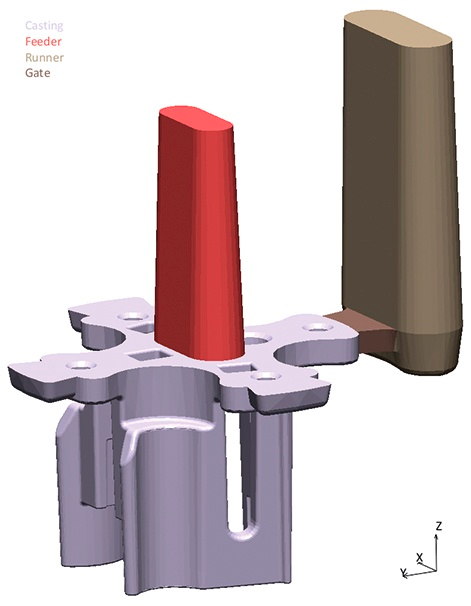

Com esta boa base, foi planejado e construído um DoE no MAGMASOFT® para reduzir tanto o rechupe ("Porosity") quanto os pontos quentes ("Hot Spot"). Os únicos parâmetros que podiam ser modificados eram as dimensões do massalote, adição de sobremetal e o uso de insertos de cobre no molde para influenciar a taxa de resfriamento local. A figura 4 ilustra a geometria selecionada como design experimental virtual.

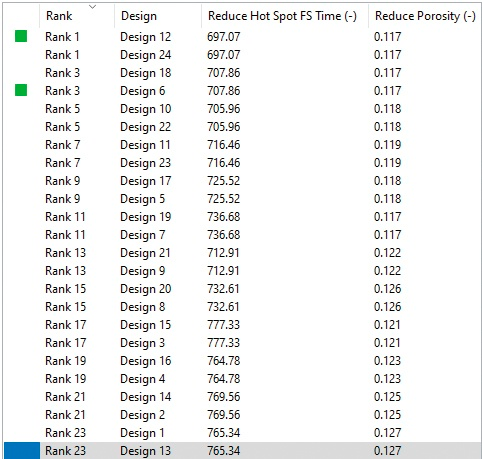

Embora a variação dos parâmetros acima tenha resultado na redução do rechupe e dos pontos quentes, não foi possível eliminar completamente o rechupe. A tabela de classificação geral dos experimentos (Fig. 5) mostra que mesmo o melhor projeto, classificado em primeiro lugar ('Rank 1'), ainda apresenta rechupe na peça fundida.

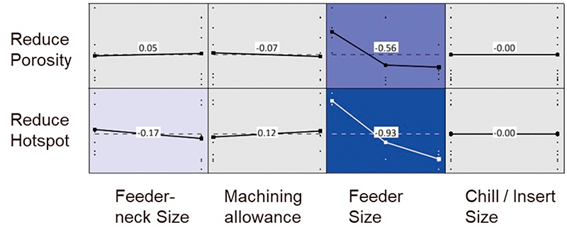

A utilização do DoE permite analisar simultaneamente o efeito dos parâmetros selecionados no fundido de modo a garantir uma produção sólida e robusta. A Fig. 6 resume os resultados para este exemplo em uma matriz de correlação. Essa metodologia ajudou a PLP Indonésia a descobrir quais variáveis têm uma influência significativa nos critérios de qualidade. Para o componente investigado, o tamanho do massalote teve uma influência significativa na redução do rechupe (cor azul escura na Fig. 6). Em contraste, o sobremetal e os insertos de cobre não tiveram influência significativa sobre os objetivos pré-definidos (fundo cinza na Fig. 6).

Objetivo Alcançado?

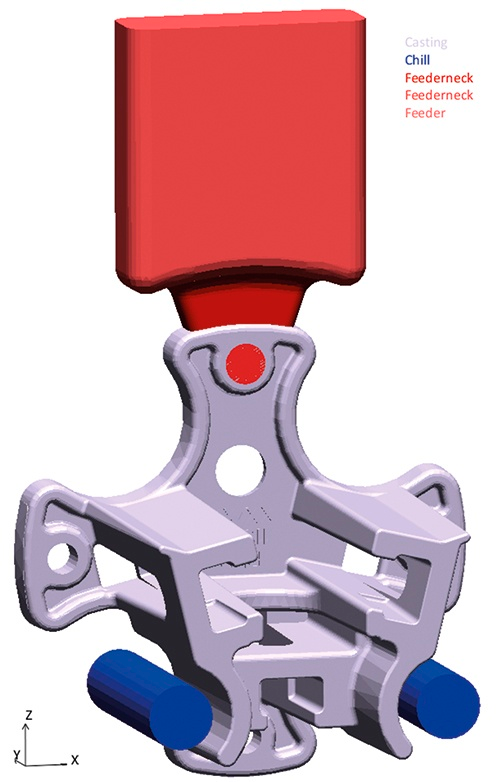

Como as possíveis mudanças nos parâmetros, especialmente o tamanho do massalote, não poderiam fornecer o objetivo desejado de uma peça sem rechupes, a PLP Indonésia pensou que seria necessário serem mais criativos para solucionar esse defeito. Uma ideia para resolver o defeito de fundição foi alterar a linha de partição do molde de vertical para horizontal (Fig. 7).

Naquele momento, a empresa ainda não possuía equipamentos que permitissem o uso de uma linha de partição horizontal na produção. Após muitas discussões internas, a PLP Indonésia concordou, ainda assim, com a proposta, sobretudo por conta do resultado positivo no MAGMASOFT® para este layout (Fig. 8). Portanto, uma nova plataforma para a atual máquina de fundição por gravidade foi projetada para permitir a adoção da linha de partição horizontal.

A PLP Indonésia tomou a decisão correta: O novo layout resultou em uma melhoria significativa em relação ao projeto original. O resultado foi uma excelente qualidade das peças fundidas (Fig. 9). Além disso, o índice de refugo foi reduzida para menos de 3%.

Os defeitos que ainda ocorreram foram resultado de variações de processo imprevistas. Com a nova configuração, a distância entre o forno e o molde aumentou, levando a uma queda significativa e descontrolada da temperatura do metal antes do início do vazamento. Isto levou a flutuações no processo e foi a razão para os defeitos de fundição mencionados anteriormente ainda ocorrerem. O uso do MAGMASOFT® não só permitiu analisar estas flutuações do processo, mas também as identificou como a causa raiz dos defeitos de fundição ocorridos.

No futuro, a PLP Indonésia considerará estas flutuações de processo em um estágio inicial para o lançamento de novos projetos e processos de fundição, para assim identificar as condições críticas do processo, bem como as principais causas de potenciais defeitos de fundição.

Tudo somado, experiência útil que será lembrada quando se analisarem futuros fundidos. Tendo alcançado os objetivos desejados para o componente "Base de Grampo", a jornada para a PLP Indonésia com MAGMASOFT® ainda está longe de ter terminado. O próximo projeto já está em andamento.

Sobre os produtos da Linha Preformed (PLP Indonésia)

A Preformed Line Products (PLP Indonésia) é um projetista, fabricante e fornecedor global de hardware de controle e ancoragem de cabos de alta qualidade. Com soluções pioneiras e inovadoras, como os produtos de fibra óptica COYOTE® e a família de produtos de transmissão de energia THERMOLIGN®, a PLP tem sido consistentemente pioneira nos avanços modernos em comunicações e redes de energia desde 1947.