O nó estrutural da Tweer mantém o teto do estádio unido

Enquanto muitos se animavam para a Copa do Mundo FIFA de 2010 na África do Sul, a Polônia estava ocupada preparando seus estádios para a Eurocopa UEFA 2012, que foi co-sediada entre Polônia e Ucrânia. Durante a reconstrução do estádio do clube Legia Warszawa (primeira divisão polonesa), que foi um dos estádios utilizados na Eurocopa, a Reinhard Tweer GmbH, da cidade alemã de Bielefeld, fez uma importante contribuição.

A construção do telhado de um estádio moderno é particularmente desafiadora, pois precisa ser durável sem o uso de pilares no interior do estádio. Pilares que prejudicam a visão das arquibancadas não são mais aceitáveis. Portanto, o peso do telhado deve ser suportado pela própria construção e, consequentemente, requer um know-how específico quando é planejado e executado.

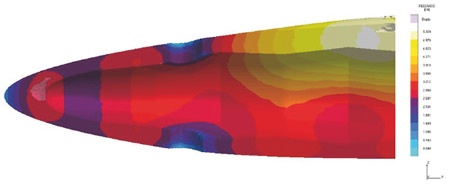

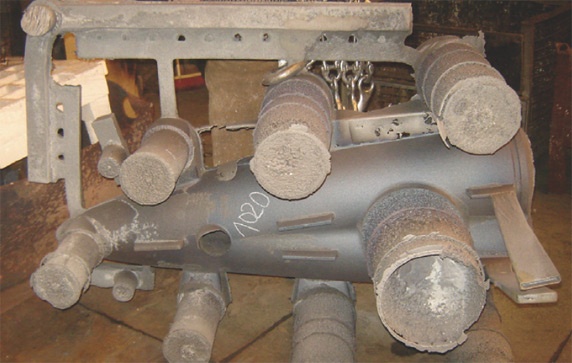

A cobertura do estádio do Legia Warszawa é sustentada por uma construção de aço com várias vigas principais. Uma única viga é composta por até três tubos convergentes cuja junta na parte superior é feita por um nó estrutural fundido em aço G20Mn5. O nó é soldado à estrutura de aço. Por motivos de segurança, as extremidades soldadas do nó fundido devem atender a um determinado nível de qualidade de raios-X. Outras especificações exigiam que o nó tivesse um peso máximo de 1,2t, dimensões de 176 cm x 59 cm x 55 cm e uma espessura mínima de parede de 5 cm.

O nó fundido foi produzido pela Reinhard Tweer GmbH, uma fundição alemã de aço e ferro localizada em Bielefeld. Os especialistas da Tweer exploraram a simulação do processo de fundição com o MAGMASOFT® para definir rapidamente um sistema de fundição ideal. O tempo entre a consulta inicial e o pedido até o início da produção foi de apenas 15 dias.

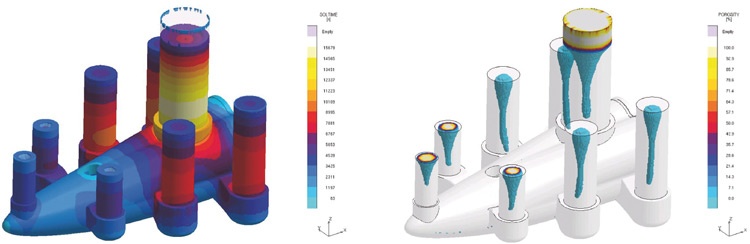

A Tweer usou um modelo de superfície CAD do componente final fornecido pelo cliente. Primeiramente, o próprio engenheiro de soldagem da Tweer especificou as juntas de solda e, em seguida, foram definidas as posições para as marcações dos machos. Em poucos minutos, uma simulação simples de solidificação foi realizada com o MAGMASOFT® utilizando esse modelo de peça bruta. Isso permitiu obter informações extremamente rápidas sobre todos os pontos quentes e áreas potenciais que precisariam ser alimentadas.

Com base nesses resultados, a geometria do nó fundido foi revisada com sobremetal adicional e as posições dos massalotes foram determinadas. Esse projeto foi novamente simulado no MAGMASOFT® e a massalotagem foi constantemente otimizada. Após um total de sete simulações, o número e as posições ideais dos resfriadores e massalotes foram identificados e um componente fundido sem defeitos foi previsto. Em uma etapa seguinte, a Tweer projetou um sistema de canais adequado e verificou o projeto completo simulando o enchimento e a solidificação do molde. Os resultados confirmaram um preenchimento suave e uniforme do molde e um componente fundido sem porosidades.

Paralelamente às etapas de otimização virtual, a ferramentaria usinou os modelos para o fundido e para a caixa de macho a partir de um bloco plástico. O sistema de fundição, que havia sido otimizado por meio de simulação, foi adicionado à placa de modelos para que a produção estivesse pronta para começar. A inspeção do componente fundido por meio de inspeção ultrassônica e teste de partículas magnéticas confirmou que não havia defeitos. Todos os nós fundidos do mesmo tipo foram fabricados com a metodologia otimizada. Não houve necessidade de modificar o modelo de placa durante a produção. A Tweer produziu mais dois tipos de nós para o estádio de futebol do Legia Warszawa em Varsóvia com o mesmo procedimento e o mesmo excelente resultado.