A Otimização da Fundição oferece soluções surpreendentes

A fundição sob pressão é um dos processos-chave para a produção de componentes automotivos. Este processo de fundição oferece uma rota de fabricação competitiva para a produção em massa, devido a alta produtividade.

Um dos principais inconvenientes do processo é a alta velocidade do fluxo de metal, resultando em um comportamento de enchimento extremamente turbulento. Isto pode levar a um aprisionamento de ar ou a peças com preenchimento incompletamente. Portanto, estabelecer um projeto de processo robusto é crucial para estabelecer uma janela de processo otimizada. O ideal é que isto ocorra simultaneamente com o projeto da ferramenta durante a fase de planejamento.

Tecnopress S.p.A., Itália, tem aplicado a metodologia da experimentação virtual com MAGMASOFT ® para melhorar os processos de produção de componentes automotivos por muitos anos. Isto permitiu à empresa alcançar os níveis de qualidade exigidos sem afetar os custos de produção. Um componente automotivo projetada pelos engenheiros italianos é uma tampa de válvula pneumática em um sistema de frenagem, usada principalmente em máquinas para serviço pesado. O componente não está sujeito a cargas mecânicas pesadas, mas tem que ter uma perfeita estanqueidade com alta confiabilidade. Está sujeito a rigorosos testes de qualidade realizados em cada fase de produção, desde a fundição até a montagem final.

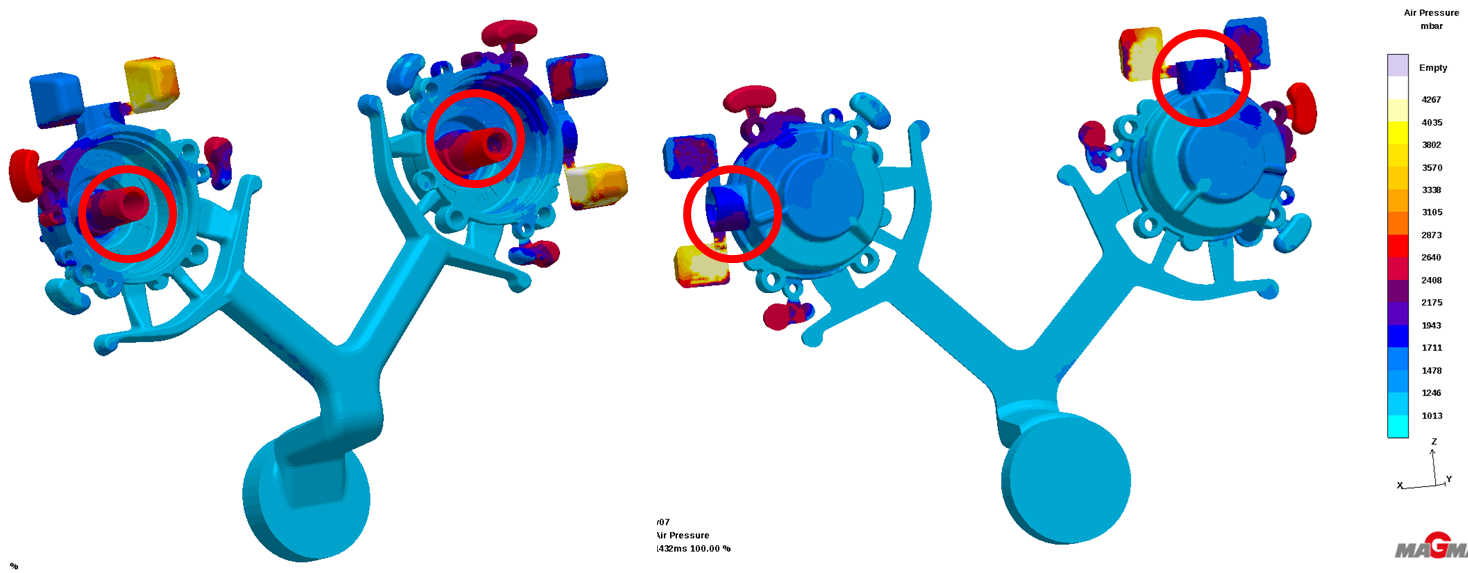

Uma primeira análise confirmou as considerações de projeto dos engenheiros da Tecnopress em relação à velocidade e distribuição de temperatura durante o enchimento. A avaliação também destacou algumas preocupações, especialmente em relação ao aprisionamento de ar em algumas áreas da fundição (Figura 1).

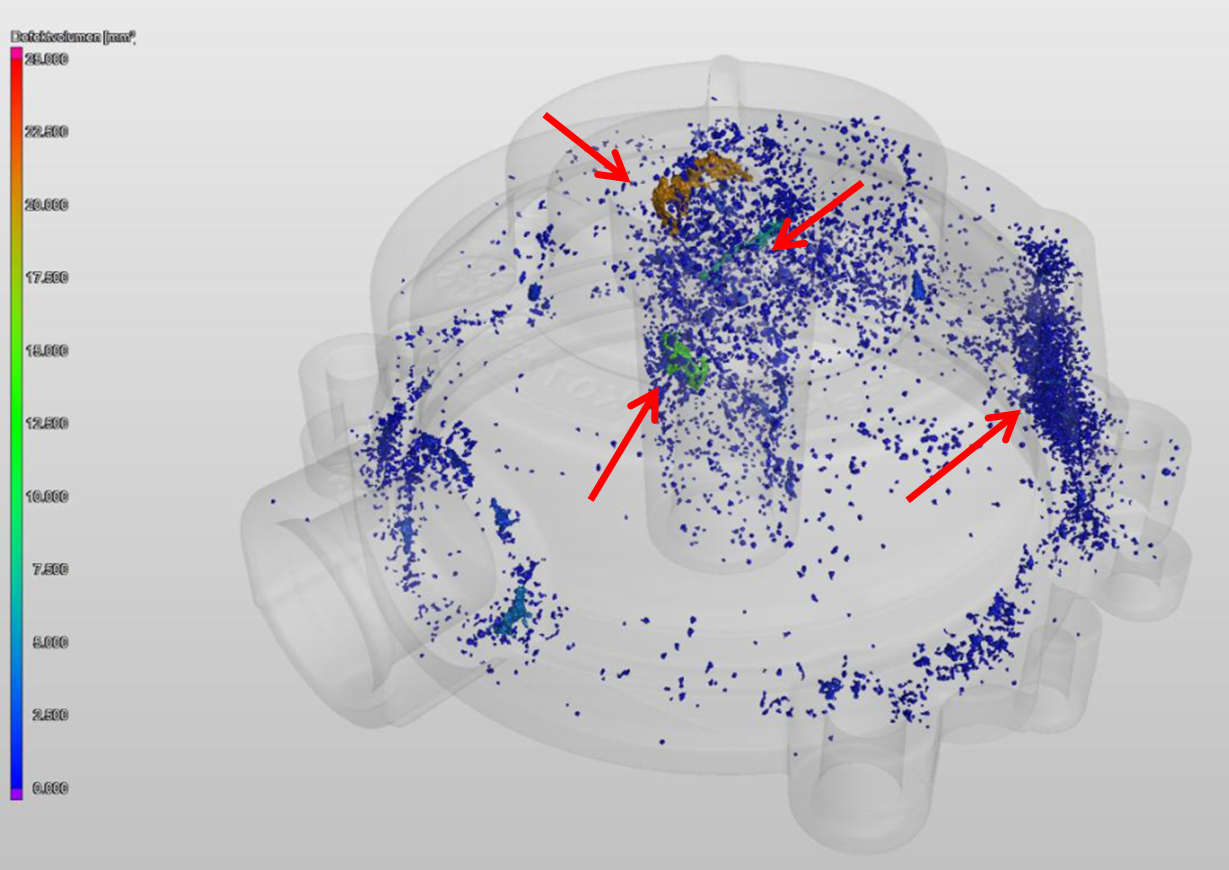

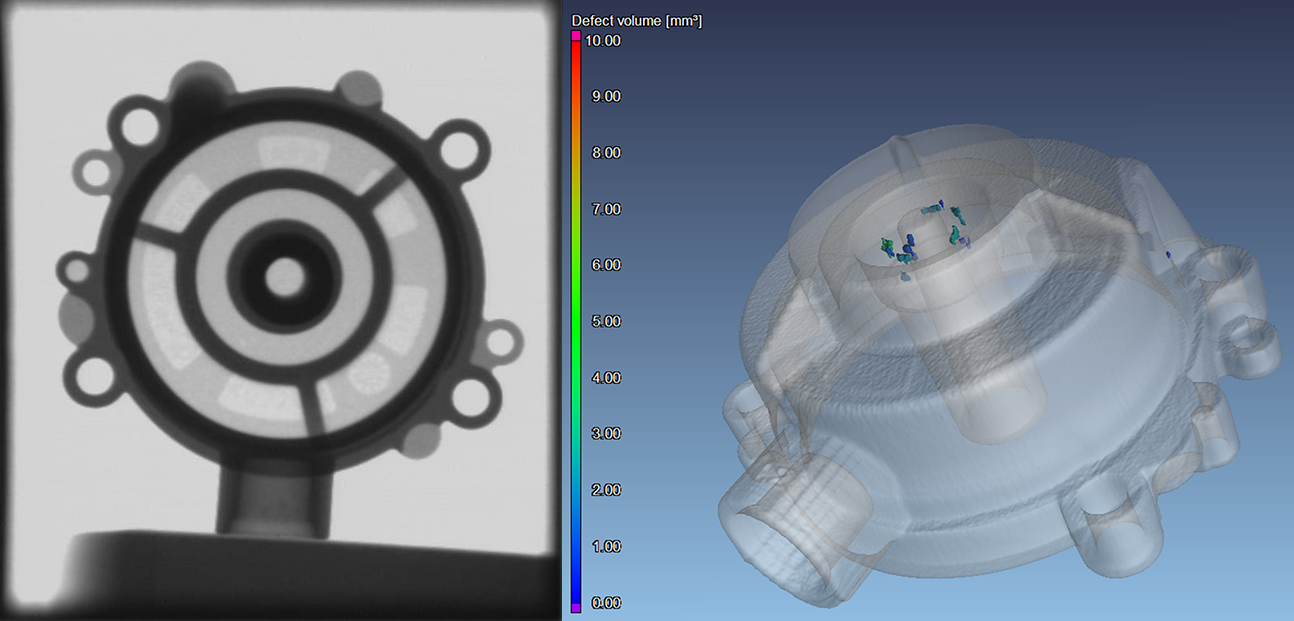

Embora as peças fundidas produzidas durante a primeira amostragem não tenham apresentado defeitos na inspeção visual, os testes de estanqueidade (ar de até 13 bar) após a usinagem resultaram em uma taxa significativa de falhas. Um exame de tomografia computadorizada realizado na amostra permitiu identificar a causa raiz dos defeitos. (Figura 2).

Duas áreas do componente marcadas pela porosidade concentrada estavam próximas às superfícies usinadas, resultando na alta taxa de refugo. Uma investigação atenta dos resultados da análise virtual confirmou que o aprisionamento de ar era a principal causa dos defeitos, o que estava relacionado com a dinâmica do enchimento.

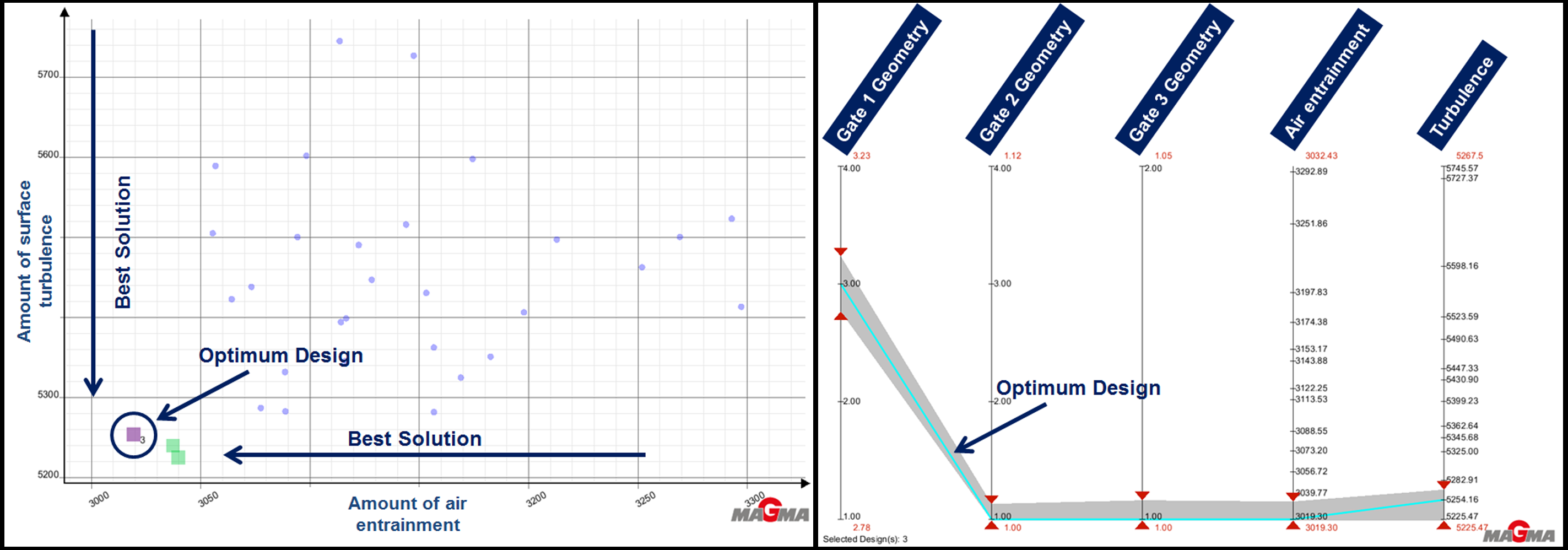

Para estabelecer condições de processo robustas, os projetistas da Tecnopress utilizaram as capacidades de otimização virtual do MAGMASOFT®. Aplicando o “MAGMA APPROACH”, eles começaram decidindo os objetivos a serem alcançados. A meta era minimizar o aprisionamento de ar, turbulência superficial e porosidade de contração em função de diferentes variáveis de processo e modificações no projeto de canais e ataques. Para obter um bom entendimento, 192 designs diferentes foram analisados, constituindo a base para escolher a melhor solução.

O gráfico de dispersão no MAGMASOFT® mostrando os dois objetivos principais (quantidade de ar aprisionado e turbulência superficial durante o enchimento) permitiu identificar o melhor projeto (um ponto representa os resultados de um experimento virtual). O diagrama de coordenadas paralelas permitiu identificar facilmente os parâmetros que caracterizaram as melhores condições de processo e o projeto do rotor cumprindo a qualidade requerida (Figura 3).

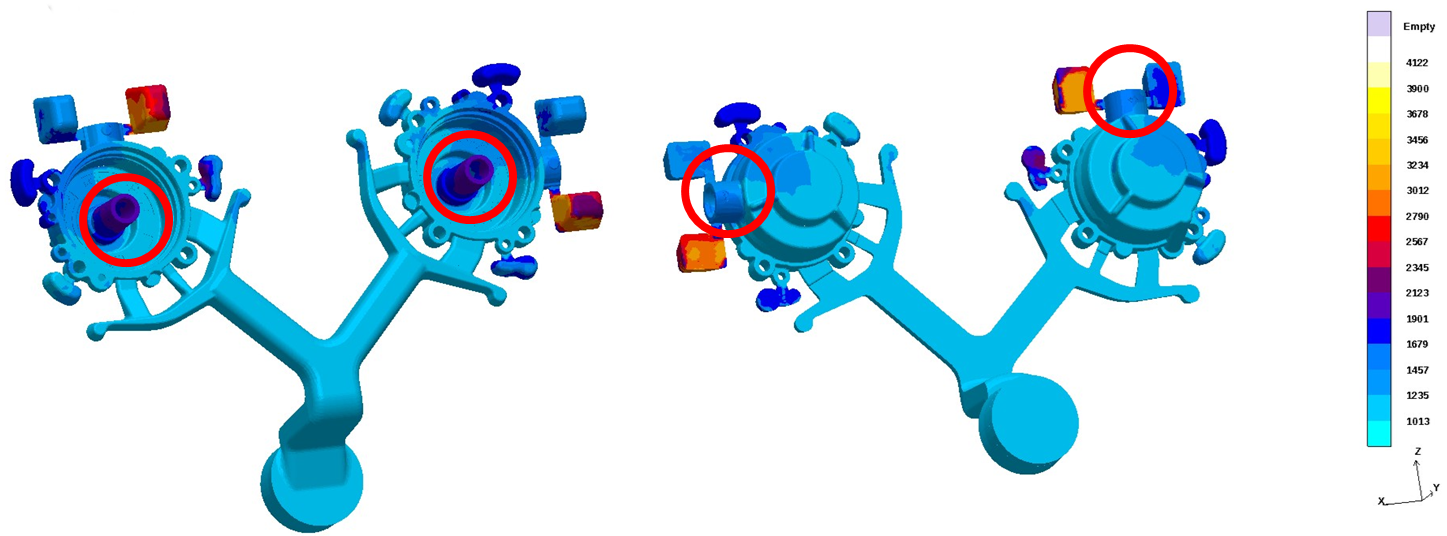

A melhor configuração identificada pela otimização com o MAGMASOFT® destacou que a tendência de aprisionar o ar nas zonas críticas da fundição era particularmente sensível ao projeto e dimensionamento dos ataques (Figura 4). Em comparação com o projeto inicial, um dos três ataques teve que ser engrossado, o segundo engrossado e recolocado, enquanto o terceiro foi recolocado apenas. Os projetos sugeridos pela execução de otimização resultaram em uma configuração surpreendente e não foi intuitiva.

A ferramenta foi modificada de acordo com a configuração otimizada. Os resultados da amostragem foram muito satisfatórios. O novo projeto reduziu a taxa de refugo da produção dos 30% iniciais para 2%. Os controles por raios X na fundição de amostras com novos tomógrafos não indicavam porosidade concentrada (Figura 5).

A fase de otimização virtual permitiu uma identificação rápida e barata de uma configuração melhorada, reduzindo drasticamente a porosidade do componente. Os engenheiros da Tecnopress foram capazes de fornecer suporte rápido e eficiente para uma tomada de decisão robusta neste problema complexo.

Tecnopress S.p.A. , localizada em Brescia, Itália, representa trinta anos de experiência em fundição sob pressão de alumínio ligados a uma ampla gama de acabamentos e usinagem de precisão garantida por um sistema de qualidade certificado ISO TS 16949. A força e o fator-chave da empresa residem em uma cooperação dinâmica com seus clientes, principalmente automotivos, desde a avaliação de viabilidade técnica apoiada por simulação até o fornecimento integrado das peças fundidas acabadas.