Quantidade e Qualidade!

A concorrência internacional está desafiando as fundições. Elas precisam produzir cada vez mais rápido, melhor e mais barato. A Automatic Foundry Solutions oferece soluções completas para a produção de machos, tanto para máquinas de sopragem de machos como para caixas de machos robustas. O MAGMA C+M é utilizado para projetar tanto as sopradoras de machos como as caixas de machos. O software especializado auxilia às empresas simulando todas as etapas do processo de macharia. O resultado é uma solução otimizada para a fundição. Assim, é possível dominar de forma confiável o balanço entre custo e qualidade.

A Botini é uma fabricante de máquinas e equipamentos especializados para a indústria alimentícia. As peças fundidas necessárias são produzidas em sua própria fundição. Na fundição, a melhoria adicional dos processos de produção existentes faz parte do dia a dia dos negócios. Os fatores determinantes são os requisitos de qualidade e os custos. Se forem feitas alterações na produção, toda a cadeia de processos deve ser analisada e otimizada em relação aos respectivos requisitos. A situação inicial para um "suporte" de ferro fundido cinzento pesando 1,5 kg era a seguinte: Quatro peças fundidas eram produzidas em um nível de molde, totalizando três níveis de molde empilhados uns sobre os outros. Eles foram conectados por meio do sistema de fundição para formar o molde. Esse arranjo permitiu vazar 12 peças fundidas simultaneamente, com um rendimento de 73%. Um fator limitante foi que os machos necessários para empilhar os níveis eram fabricados manualmente. As possibilidades limitadas de se obter uma compactação uniforme e de alta densidade da areia exigiram espessuras de parede maiores para atingir a resistência mecânica necessária. A compactabilidade pouco reprodutível da areia e a resistência mecânica atingida limitaram o empilhamento a não mais do que três níveis (Fig. 1).

Para atingir uma maior resistência mecânica e otimizar tanto o consumo de material quanto os tempos de ciclo, a Botini considerou automatizar a produção de machos com uma sopradora. Essas considerações foram discutidas com a Automatic Foundry Solutions. Para a Botini, o fator decisivo na seleção do fabricante da máquina foi a capacidade de estabelecer rapidamente um processo de produção robusto e econômico sem a necessidade de desenvolver sua própria experiência.

O conceito da Automatic Foundry Solutions é oferecer uma abordagem de engenharia integrada aos seus clientes. O desenvolvimento de etapas individuais do processo é fundamentalmente baseado nos requisitos das peças fundidas. O desenvolvimento do processo geral inclui todas as informações necessárias, como máquina, caixa de macho, produção e empilhamento dos níveis do molde, projeto do sistema de fundição, processo de fundição, etc.

Um critério decisivo para o desenvolvimento e teste da caixa de macho foi reduzir os custos gerais, incluindo o investimento na sopradora. A transição para a produção mecânica do macho envolveu um redesenho das peças do molde, uma redução das espessuras das paredes e ajustes no contorno externo em particular.

MAGMA C+M: A ferramenta correta para o projeto de uma caixa de macho adequada

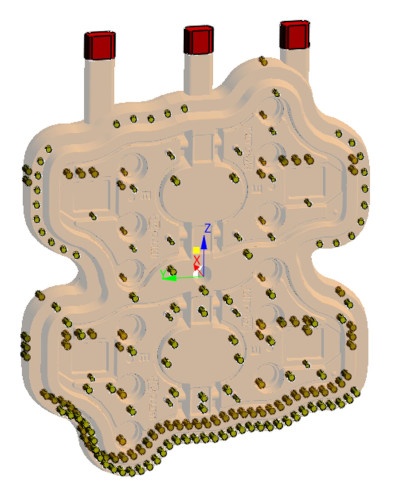

Ao projetar a caixa de macho, logo foi decidido que um layout de caixa de macho de partição vertical seria a melhor solução. Para o projeto inicial, três bicos de sopro maiores foram distribuídos uniformemente. Graças à expertise da Automatic Foundry Solutions, as saídas de ar da caixa de macho foram posicionadas da mesma forma (Fig. 2).

Com o MAGMA C+M, o sopro e a cura do macho foram calculados e avaliados para este primeiro projeto. O projeto da caixa de macho provou a viabilidade básica do sopro, mas também revelou algumas fraquezas. Embora fosse possível preencher completamente a área superior contornada, a compactação da areia entre os bicos tendia a ser muito baixa (Fig. 3).

Durante a fundição, essas diferenças de densidade levariam a defeitos de superfície no fundido ou mesmo ao vazamento de metal do molde em caso de uma quebra. O bico do meio foi dimensionado de forma que a areia atingisse partes do contorno durante o sopro, o que normalmente resultaria em uma maior erosão da caixa de macho (Fig. 4).

Posicionar as saídas de ar da caixa de macho de forma a acomodar o sopro e a gasagem do macho costuma ser difícil. Neste caso, enquanto as saídas de ar na partição superior da caixa de macho suportavam a compactação da areia em locais críticos, para a gasagem, era mais importante que o catalisador de amina também atingisse as áreas inferiores da caixa de macho o mais rápido possível. Um número maior de saídas de ar na parte superior da caixa de macho impedia que a amina atingisse com eficiência todas as áreas localizadas nas regiões inferiores da caixa de macho (Fig. 5). Para a cura do macho, uma quantidade desproporcionalmente grande de amina e um tempo de gaseificação relativamente longo eram necessários.

Após testes sistemáticos de uma série de modificações conduzidas por simulação, um compromisso foi elaborado, levando a excelentes resultados de sopro, ao mesmo tempo em que foi garantida uma gasagem eficaz do macho. Os três grandes bicos de sopro foram substituídos por sete bicos menores. Como resultado, a areia foi compactada de forma mais uniforme e com maior densidade, especialmente perto dos bicos de sopro (Fig. 6). Os bicos de sopro menores também garantiram que a superfície da caixa de macho sofresse um desgaste erosivo reduzido devido ao fluxo de areia.

A redução do número de saídas de ar da caixa de macho na área superior melhorou o fluxo de amina por toda a ferramenta. Em pouco tempo, a amina agora também podia fluir de forma confiável através das áreas inferiores do macho (Fig. 7).

Processos automatizados – Melhores processos?

A Automatic Foundry Solutions desenvolveu uma caixa de macho para a Botini que permite a produção de machos de boa qualidade desde o começo com a igualmente nova sopradora desenvolvida. Os machos agora têm uma resistência mecânica mais alta, enquanto o consumo de areia foi reduzido. O teor de resina também foi reduzido significativamente para o processo automatizado de produção de machos. Ao invés de 2mL do processo inicial, utiliza-se apenas 0,7mL de amina por quilograma de macho, com um tempo de gasagem encurtado de 10s ao invés de 30s. A maior densidade do macho e a superfície de contato melhorada agora permitem o empilhamento de 5 níveis em um único molde. Assim o rendimento metálico subiu de 73% para 90%.

20 peças de uma única vez – A Botini agora produz ainda mais eficientemente

Na maioria dos casos, a configuração ideal do bico varia para o sopro de macho e para a gasagem eficiente. Os especialistas da Automatic Foundry Solutions têm a ferramenta certa: com o MAGMA C+M, eles encontraram a solução ideal para ambos. Assim, eles projetaram um processo mais robusto e eficiente – em termos de tempo de ciclo e consumo de material, bem como em termos de qualidade. Para os clientes da Automatic Foundry Solutions – não apenas para a Botini –, isso significa um menor impacto ambiental, menor consumo de energia e desperdício, bem como vantagens na competitividade internacional.

Isso beneficia ambos os lados: a Botini conseguiu automatizar o processo com sucesso, proteger o investimento e amortizar rapidamente os custos. A Automatic Foundry Solutions conseguiu oferecer aos seus clientes uma sopradora de machos ideal e a melhor caixa de macho – para a própria Automatic Foundry Solutions, o MAGMASOFT ® é a melhor ferramenta.