Projetando designs de fundidos em molde permanente com mais eficiência

A fundição oferece uma solução para a produção eficiente de peças complexas, geralmente atendendo todos os requisitos de estabilidade e peso. O processo de fundição gera desperdícios mínimos quando comparados com processos como a usinagem e, envolve custos com ferramentas significativamentes mais baixos do que a produção de componentes a partir de plásticos reforçados com fibra de carbono. O processo tradicional através do método de tentativa e erro ou a produção de amostras com uso intensivo de energia podem resultar em longos tempos de desenvolvimento, tornando os projetos inadequados, principalmente quando o tempo e os custos são essenciais. Um usuário habilidoso e experiente pode reduzir o tempo de desenvolvimento e o número de protótipos fundidos com uso intenso de energia, permitindo que as fundições cumpram apertados cronogramas e obtenham uma produção eficiente.

Restrições de tempo são um desafio comum nas fundições. Neste exemplo, a Rosenbauer teve como objetivo desenvolver e produzir um carro de bombeiros com motor híbrido dentro de dois anos. O veículo precisa ser leve e, também, manter sua integridade física para atender os parâmetros de seguranças e os padrões de veículos híbridos. Um carro de bombeiro mais leve aumenta a autonomia da bateria e melhora a agilidade do veículo, o que é particularmente benéfico em áreas de tráfego urbano.

O time de desenvolvimento optou por utilizar o processo de fundição para produzir a moldura das portas. Eles rejeitaram a fresagem devido ao excesso de material desperdiçado e a baixa velocidade de processamento. Eles também decidiram não seguir com plásticos reforçados com fibra de carbono devido a custos proibitivos e ferramentaria de manufatura.

A empresa Mattec enfrentou o desafio de atendem as apertadas tolerâncias de produção, em uma curta janela de tempo. Para alcançar essas tolerâncias e para garantir um bom custo benefício para um volume de produção limitado, o time decidiu por usar o processo de fundição em molde permanente. Eles usaram um modelo CAD do antigo design da porta como base para o novo processo de manufatura.

Fechando portas antigas – Ajustando o design e a alimentação.

O design da moldura original possui um elemento em formato de X para estabilização. Contudo, as simulações iniciais mostraram que isso seria inviável para o fundido devido a rechupes significativos (Fig. 1), que poderiam compremeter a integridade estrutural da porta e aumentariam a taxa de refugo durante a produção.

A Mettec teve a oportunidade de modificar o design, desde que a estabilidade e o peso da peça estivessem garantidos e, o mais importante, que eles iriam ser capazes de aderir ao apertado cronograma.

Os especialistas propuseram um design com formato em S (Fig. 2) para criar um caminho de alimentação mais eficiente, visando reduzir os rechupes. Essa mudança de design mantém a integridade estrutural do componente, reduz gastos de materiais, torna a porta mais leve, mais econômica e mantém a sua estabilidade.

Posteriormente, o time focou em otimizar os massalotes. Eles simularam a solidificação em duas condições diferentes (Fig. 2 esquerda: posição 1 da bacia de vazamento; Fig.2 direita: posição 2 da bacia de vazamento). Contudo, para ambas condições, a simulação mostrou uma tendência de rechupes no fundido, elevando o risco de aumentar a taxa de refugo ou de comprometer a estabilidade dos componentes.

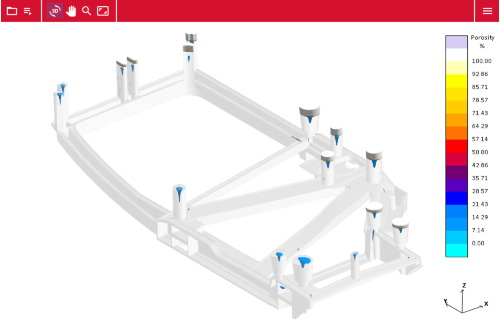

Para reduzir as porosidades, os fundidores combinaram os dois sistemas de alimentação, colocando um total de 16 massalotes ao longo do modelo. Eles aumentaram o tamanho dos massalotes nas localidades onde a maioria dos rechupes se concentraram anteriormente, em especial na região de intersecção do S interno com a estrutura. A simulação de solidificação com essa configuração de massalotes mostrou uma melhora significativa, embora algumas areas do fundido ainda apresentem tendência de rechupes (Fig. 3).

Para eliminar completamente os rechupes e, assim, assegurar os requerimentos de estabilidade, os fundidores adicionaram massalotes em cada um dos suportes da estrutura em S (Fig. 4). Os resultados da simulação confirmaram que essa configuração final iria prevenir a tendência de rechupes no fundido de forma eficiente no longo prazo. Com esse conhecimento, os especialistas da Mettec produziram o molde utilizando o sistema de alimentação otimizado.

Ajustando a nova porta – Eliminação de defeitos de fundição, garantindo a Qualidade.

O time da fundição poderia utilizar o primeiro lote de peças fundidas para teste com sucesso. Entretanto, eles tiveram que refugar algumas peças individuais devido à falhas de preenchimento (Fig 5.). Para identificar os defeitos, determinar as suas causas principais e definir medidas a serem tomadas, a Mettec simulou o processo completo, com os parâmetos reais de produção. A simulação de preenchimento do molde (Fig 4.) revelou uma frente de fluxo de metal frio no centro da área estrutural, levando o time a suspeitar, inicialmente, de um defeito de junta fria.

Investigações adicionais mostraram que baixas temperaturas do molde ou preenchimento lento não eram causas destes defeitos. Com isso, observou-se que a causa dos refugos foi uma ventilação inadequada, mudando a suposição de problemas de junta fria para aprisionamento de ar. Para previnir o defeito, A Mettec texturizou a superfície do molde e adicionou novos vents, resultando numa produção seriada livre de defeitos.

Eliminação ágil de defeitos – e a prevenção dos mesmos em longo prazo

Inicialmente, os desenvolvedores do veículo tiveram medo de que um design robusto ou até mesmo que a produção robusta do fundido em um cronograma tão apertado seria impossível. Todavia, as preocupações eram infundadas: os fundidores puderam ajustar o design do fundido rapidamente, garantindo que a peça permaneceria estável, usando ainda menos material. Eles desenvolveram um processo de fundição robusto e eliminaram defeitos inesperados, sem comprometer o cronograma. Isso permitiu que os desenvolvedores do veículo se beneficiassem de um processo de produção que reduziu tempo e custos.

Eventualmente, o time teve sucesso em produzir peças fundidas com baixo peso que agora ajudam os bombeiros a chegarem aos locais mais rapidamente. A simulação do processo de fundição foi crucial para se alcançar rapidamente um processo robusto.