MAGMASOFT® como uma ferramenta de gestão - Foco em lucratividade e qualidade

Hoje, a simulação do processo de fundição oferece um banco de testes virtual para a realização de ensaios de fundição com graus de liberdade quase ilimitados e sem riscos econômicos ou de produção significativos. Durante o desenvolvimento da carcaça do motor elétrico "E-Traction" para o VW Golf, a Volkswagen AG decidiu usar sistematicamente o MAGMASOFT® para o design, obtendo assim um produto e processo de produção altamente robustos logo no início do projeto.

A equipe da Volkswagen AG, composta por especialistas em desenvolvimento, design, produção e ferramentais, aplicou o MAGMASOFT® da maneira "clássica", usando a simulação de enchimento e solidificação para analisar a eficácia de diferentes alterações feitas passo a passo. Devido aos rigorosos requisitos técnicos para a fundição e ao tempo extremamente curto disponível, o objetivo era avaliar através da simulação todos os riscos relevantes, minimizá-los e, idealmente, eliminá-los antes de finalizar o projeto do fundido e da ferramenta.

Da otimização clássica ao design de experimentos (DoE) virtual

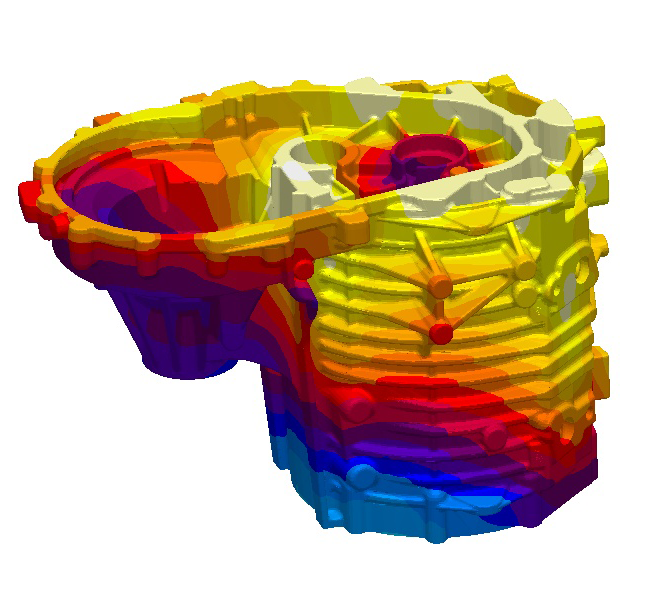

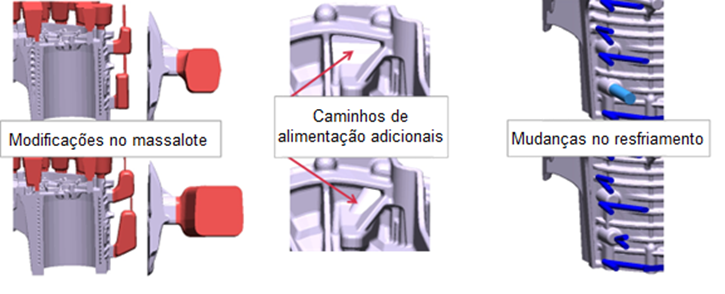

Com base no caminho de solidificação da carcaça do motor elétrico, os engenheiros da Volkswagen usaram iterativamente o MAGMASOFT® para fazer alterações, otimizando o layout da fundição. Para esse propósito, a equipe analisou sistematicamente medidas para melhor preenchimento por meio de modificações no sistema de canais, bem como investigou alterações nos tamanhos e posições dos massalotes para otimizar a solidificação. Além disso, foram avaliados a influência da integração de caminhos de alimentação adicionais na geometria do fundido e da melhoria do controle de temperatura na matriz na qualidade do fundido.

As alterações que levaram a melhorias foram adotadas para a próxima iteração, enquanto as alterações ineficazes foram descartadas. Em 19 etapas, os engenheiros chegaram a uma versão em conformidade com os critérios de alta qualidade, que foi então usada como base para a usinagem do ferramental e colocada em produção com sucesso.

Preparação metodológica e avaliação estatística

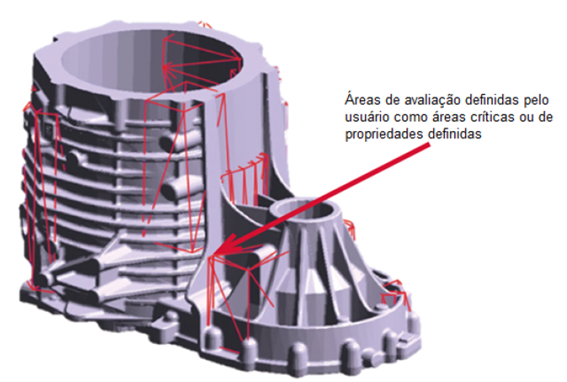

O uso de áreas de avaliação, que podem ser definidas virtualmente no MAGMASOFT®, conforme necessário na fundição, ajuda a concentrar-se nas áreas funcionais críticas do componente ou molde fundido. Ao mesmo tempo, essa abordagem metódica garante uma avaliação consistente das áreas de risco em potencial durante todo o período do projeto, desde o esboço inicial do projeto até o layout do processo aprovado. A visualização e o rastreamento contínuos de vários critérios de qualidade para todas as áreas críticas do componente fundido facilitam a avaliação da respectiva influência de uma medida no sucesso do projeto.

Durante o desenvolvimento de um projeto de fundição complexo, como a carcaça do motor “E-Traction”, o usuário pode facilmente perder o controle das áreas críticas do projeto em uma simulação iterativa clássica. Ao adotar uma abordagem passo a passo, é natural focar apenas em áreas ou problemas individuais e críticos. Portanto, não é fácil dizer como as modificações selecionadas afetam outras áreas do fundido. Em retrospecto, muitas vezes não é possível encontrar respostas concretas para perguntas como: “Quais conclusões foram obtidas com a versão 2?” ou “Quais foram os resultados reais das modificações realizadas na versão 8 e qual foi o efeito que elas tiveram nos custos?” Revisitar essas questões ao longo do projeto costuma ser uma tarefa tediosa. No caso presente, os engenheiros da Volkswagen AG usaram o MAGMASOFT® para poder avaliar e acompanhar a efetividade e o ganho financeiro das melhorias alcançadas por meio das inúmeras mudanças ao longo de todo o projeto.

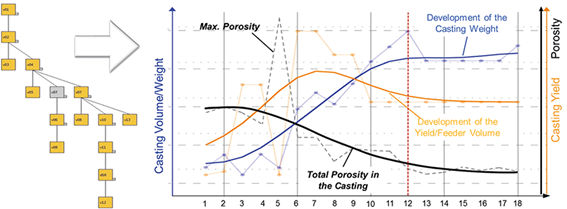

A perspectiva de avaliação do MAGMASOFT® permite a combinação de resultados definida pelo usuário em simulação individuais, projetos virtuais de experimentos (DoE) ou otimizações autônomas. Esses resultados podem vir de um ou vários projetos de desenvolvimento e podem ser comparados com base em diferentes critérios de forma direta. Graças ao uso de métodos estatísticos, a comparação quantitativa de todas as alternativas de projeto importadas produz resultados robustos sem nenhuma influência subjetiva. Com esta ferramenta, soluções e opções adequadas podem ser identificadas e avaliadas de forma rápida e fácil. Essas possibilidades são particularmente úteis não apenas para identificar critérios de qualidade relevantes, mas também como base para decisões financeiras no gerenciamento de projetos.

Isso permitiu uma visualização antecipada e contínua do progresso do projeto de carcaça do motor “E-Traction”, levando a um compromisso otimizado entre qualidade, uso de material e lucratividade. A mudança esperada nos custos de produção devido ao volume reduzido do alimentador e ao aumento do rendimento metáico, resultante de modificações de resfriamento na matriz, pode ser vista claramente a partir da versão 12 (figura abaixo).

Gerenciamento de projetos bem sucedido

Usar os recursos do MAGMASOFT® como uma ferramenta de gerenciamento de projetos permite ações rápidas e eficientes. O conhecimento obtido com a avaliação virtual do processo de fundição forma uma base sólida para uma tomada de decisão segura e medidas eficazes de otimização nos estágios iniciais.

A implementação metodológica da Engenharia Autônoma com o MAGMASOFT®, combinada com o uso consequente do MAGMAapproach (metodologia de projeto) no processo de desenvolvimento, trouxe à Volkswagen AG informações sistemáticas sobre correlações entre parâmetros de produção e os critérios de qualidade para um fundido. Graças a esse entendimento antecipado, os riscos podem ser identificados a tempo ou até mesmo prevenidos. O processo de fundição digital é sinônimo de qualidade econômica - desde o início.