Otimização de fundição de lingotes na Třinecké železárny

A Třinecké železárny (TŽ) é uma conhecida produtora de lingotes fundidos. Confiabilidade e estabilidade do processo de produção e elevada qualidade e sanidade de todos os produtos são constantemente requeridos. Devido ao contínuo crescimento de demanda para melhoria de qualidade e, ao mesmo tempo, reduzir custos, a TŽ recentemente decidiu revisar e, subsequentemente, otimizar toda a sua linha de lingotes.

Para uma efetiva revisão do complexo processo de produção, os especialistas da TŽ precisaram de ferramentas adequadas. Eles rapidamente reconheceram o potencial da versão mais atual do MAGMASOFT®, oferecendo otimização autônoma e ferramentas para análises eficazes.

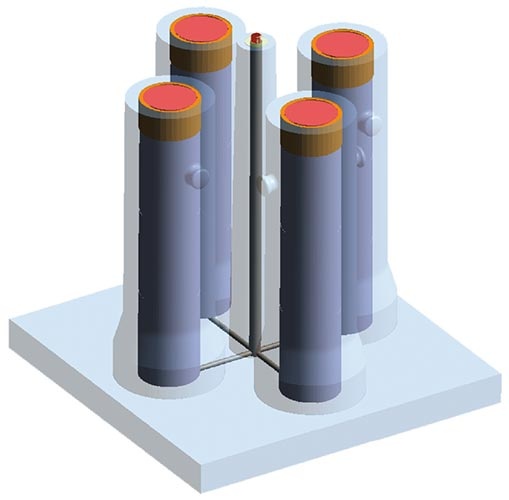

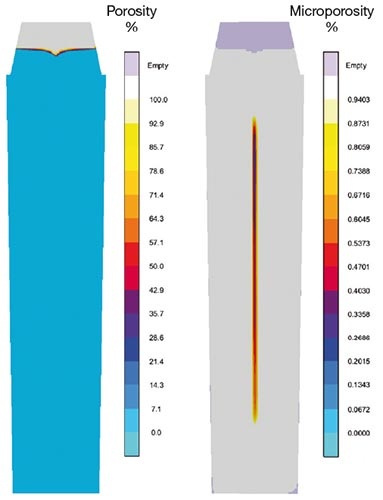

O primeiro lingote escolhido para otimização foi um lingote fino, alto, em formato cilíndrico, pesando cerca de 5 toneladas, fundido em uma lingoteira de 4 cavidades. Por motivos de extração, o formato original do lingote se parece com a letra “A”, o que fornece uma conicidade invertida. Com esse formato, a TŽ havia produzido lingotes com boa qualidade até o momento, contudo para atingir as novas especificações, o número de macroporosidades na linha de centro teria de ser reduzida. O objetivo da otimização foi desenvolver um formato melhorado para o fundido, através da simulação autônoma de um número de possíveis soluções.

A combinação do design de experimentos (DoE) e algoritmos genéticos pode ser utilizada para investigar o impacto de possíveis variações no corpo do lingote, na cabeça quente e nos canais isolantes. Também, o layout da ferramenta de aço poderia ser modificado para atender o processo de fundição e atingir as novas demandas de qualidade.

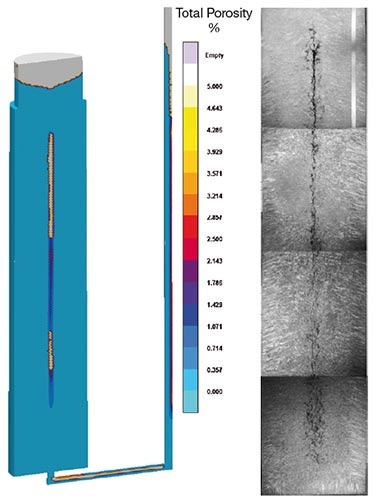

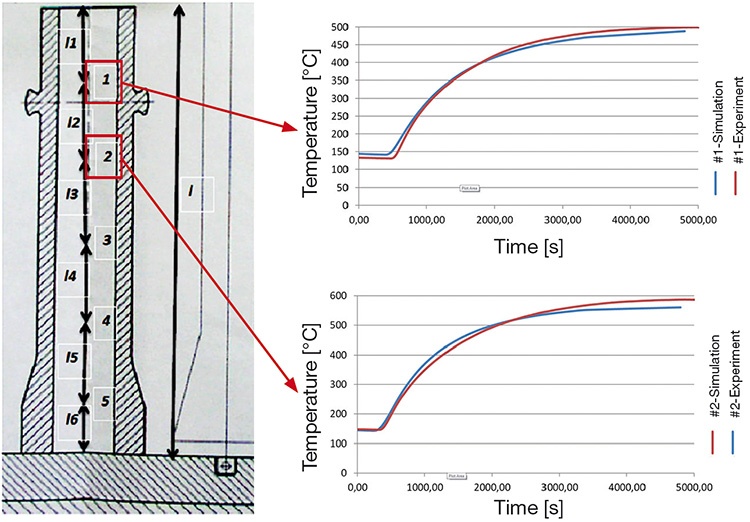

Primeiramente, os engenheiros da TŽ analisaram o processo de fundição corrente para identificar a causa principal de macroporosidades. Um dos lingotes foi seccionado e as porosidades foram analisadas. Subsequentemente, a ferramenta de aço foi modificada para que se pudesse acoplar 5 termopares ao longo da altura de um dos quatro lingotes, permitindo uma precisa medição de temperatura durante o processo de fundição. As temperaturas foram registradas e utilizadas para se obter um adequado coeficiente de troca de calor dependente da altura no MAGMASOFT®, correlacionando as curvas de temperatura medidas na prática e calculadas com a simulação.

Baseado na boa correlação entre simulação e realidade, o próximo passo foi definir uma otimização autônoma, seguindo múltiplos objetivos. Para identificar a melhor configuração de parâmetros de processo e geometrias, dois objetivos foram definidos:

- minimizar a porosidade por contração (rechupes)

- minimizar a microporosidade por defeitos de linha de centro

Como o novo requerimento era de um fundido que não apresentasse macroporosidades, a porosidade permitida em cada uma das áreas de avaliação no corpo do lingote foi configurada para 0%. No total, 11 designs de geometria independentes foram utilizados no processo de otimização, cobrindo o perfil de enchimento completo, as dimensões do lingote, da cabeça, e da luva isolante, como também o molde de aço e a temperatura de vazamento. O MAGMASOFT® foi então utilizado para gerar, de forma autônoma, a primeira configuração de designs e as demais gerações. As variáveis definidas foram abrangentes e cobriam opções não exploradas pelos engenheiros em testes práticos passados.

Os engenheiros analisaram os designs na perspectiva de avaliação. De acordo com o ranking, os cinco melhores designs tiveram resultados similares, de acordo com os objetivos, oferecendo aos engenheiros a chance de selecionar o melhor dos designs, em termos de custos de produção.

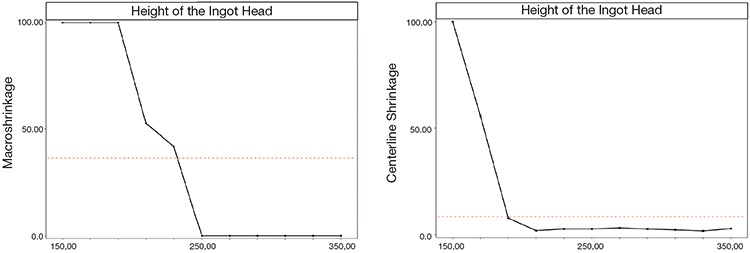

A avaliação do diagrama de efeitos principais revelou uma forte correlação entre a altura da cabeça do lingote e tanto a macroporosidade quanto os defeitos de linha de centro.

Abaixo da altura crítica, consideráveis rechupes macroscópicos e defeitos de linha de centro se formam no corpo do lingote. Esses designs foram considerados inaceitáveis pela TZ e, posteriormente, excluídos das próximas avaliações.

The engineers evaluated the analyzed designs in the assessment perspective. According to the ranking, the top five designs led to similar values regarding the objectives, offering the engineers the chance to select the best design out of those five in terms of costs of production.

The evaluation of the main effect diagrams revealed a strong correlation between the height of the ingot head with the centerline and macroporosity.

Below a critical height, considerable macroscopic shrinkage porosity and centerline shrinkage form in the ingot body. These designs were unacceptable for TŽ and therefore excluded from further assessment.

Para desenhar uma conclusão final, os engenheiros avaliaram os efeitos dos parâmetros de geometrias remanescentes. O melhor design possui, ao invés do antigo formato em “A”, um formato em “V”, que melhora significativamente a solidificação direcional. Adicionalmente, a cabeça do lingote possui um novo formato cônico, e não mais reto, como era anteriormente. Juntamente com uma luva isolante modificada, esse design gera um melhor resultado em termos de eficiência de alimentação.

O resultado de macroporosidades do novo design está de acordo com os requerimentos do cliente. Uma certa quantidade de microporosidades remanescentes também está de acordo com as especificações. Como pesquisado anteriormente na TZ, o forjamento subsequente irá fechar completamente essas porosidades.

Ao final do processo de otimização, os engenheiros da TZ tiveram sucesso utilizando a otimização autônoma para melhorar significativamente o processo de fundição do lingote e atingir os novos requerimentos, salvando tempo e recursos.

Třinecké železárny / Moravia Steel é a maior produtora de aço na República Checa, criada no início do século 19. Junto com as numerosas subsidiárias, a companhia figura entre os principais grupos industriais da Europa Central. Atualmente, seus produtos são exportados para mais de 60 países em todo o mundo, cobrindo a produção de trilhos ferroviários, cabos de aço e produtos semifinalizados como lingotes, laminados, tarugos e placas etc. Třinecké železárny tem uma longa tradição no uso do MAGMASOFT®.