Sem Risco, Sem Ganho: Como a MAGMASOFT® Apoia o Sucesso da DISA

As fundições sempre se esforçam para otimizar seus processos aumentando a produtividade e o rendimento, assim como reduzindo o refugo. Quase nada de novo — no entanto, aspectos importantes que influenciam significativamente o fator "tempo". Produção mais rápida e sem defeitos são essenciais para se obter vantagens competitivas.

Além disso, implementar medidas para reduzir as emissões no processo de fabricação sempre que possível é um requisito contínuo. A lista de tarefas está se tornando cada vez mais longa.

Então, como eliminar os primeiros itens da lista? Um conceito simples pode ser uma solução promissora, mas também viria com um certo risco. A DISA, uma fornecedora global de linhas de moldagem e tecnologia de fundição, oferece aos seus clientes uma solução que pode ser chamada de "ganha-ganha". Em vez de pagar uma taxa diária de consultoria, o cliente paga apenas pelas melhorias realizadas.

O que pode ser otimizado?

Em um projeto ganha-ganha da DISA, o primeiro passo foi identificar de 3 a 10 ferramentais que estavam causando problemas para a fundição (cujo nome é confidencial).

Os engenheiros experientes da DISA trabalharam regularmente em conjunto com os especialistas da fundição para avaliar esses padrões. As perguntas eram: Qual é a condição deles hoje e o que pode ser otimizado ou melhorado? A análise se concentrou não apenas na linha de moldagem, mas em todo o processo.

O período de melhoria acordado em conjunto é geralmente de 12 meses e normalmente inclui três visitas de 5 dias no local. A equipe seleciona mutuamente objetivos como melhoria de rendimento, refugo e produtividade. Às vezes, outros parâmetros como qualidade superficial do fundido são incluídos.

Métricas são definidas para avaliar o sucesso do projeto, por exemplo, a redução da taxa de refugo. De acordo com o princípio "ganha-ganha", a compensação é paga somente se o objetivo predefinido for atingido.

Uma observação dos resultados de simulação traz transparência

E agora o motivo pelo qual a DISA conta com o MAGMASOFT®: O gerenciamento de otimizações complexas exige um método mais sofisticado. Uma abordagem multidisciplinar era necessária, focando em ambas as questões relacionadas ao processo e ao equipamento.

Durante as visitas à fundição, o engenheiro de projeto coletou dados e os enviou para a equipe de retaguarda da DISA. A equipe então preparou os dados da simulação e usou a otimização virtual para preparar novos ferramentais – isso inteiramente antes do próximo compromisso. Isso permitiu um uso eficiente dos limitados dias disponíveis na fundição. Além disso, a DISA acessou remotamente as linhas de moldagem para verificar e garantir o desempenho ideal, por exemplo, após uma mudança no design do ferramental.

Os resultados da simulação foram claros: modificações pequenas e críticas, porém relevantes e necessárias foram implementadas no design dos sistemas de canais e alimentação para os ferramentais analisados. Isso não apenas resultou em uma redução significativa na taxa de refugo, mas também aumentou o rendimento de todas os ferramentais em mais de 8%.

Outros projetos de desenvolvimento

A DISA não apenas usa o MAGMASOFT® para suporte direto ao cliente, mas também tem sido um parceiro confiável em muitos projetos de desenvolvimento diferentes nos últimos 30 anos. Isso inclui a otimização de discos de freio, bem como projetos na área de fundições de aço produzidas nas linhas DISAMATIC. No último caso, a DISA aplicou o MAGMASOFT® em um estágio inicial de desenvolvimento para analisar e otimizar a alimentação de peças fundidas de aço — um dos maiores desafios ao produzi-las em moldes com partições verticais.

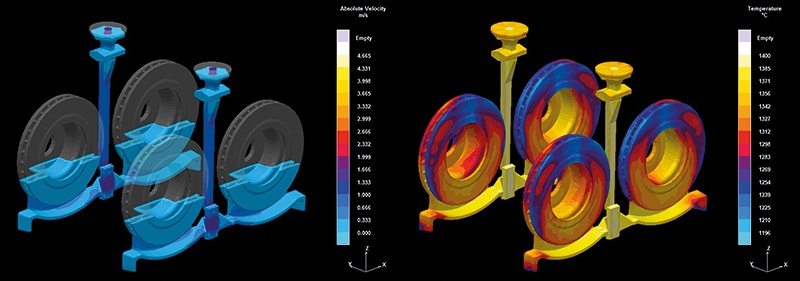

A figura mostra um exemplo da otimização de um disco de freio produzido em uma linha DISA D3-X (com tamanho de molde 750 mm x 535 mm).

Ao produzir discos de freio em linhas DISAMATIC, a taxa de vazamento deve acompanhar a velocidade da linha de moldagem, o que geralmente leva a vazões excessivamente altas dentro do molde — resultando em aumento de refugo devido à erosão do molde.

Como evitar isso?

Com o MAGMASOFT®, a DISA desenvolveu uma configuração chamada Double Index para aumentar o tempo de vazamento, mantendo dentro do tempo de ciclo da máquina. O vazamento de dois moldes simultaneamente permite estender o tempo necessário para preencher cada cavidade do molde — sem exceder o tempo de ciclo da máquina. Aqui, um tempo de vazamento mais longo permite um vazamento mais lento. A velocidade de enchimento diminui ao usar modelos com canais e ataques mais finos. Velocidades de enchimento mais lentas previnem a erosão da areia, ajudando assim a reduzir defeitos de fundição relacionados à areia e aumentando o rendimento metálico. Ao mesmo tempo, é possível produzir o número total desejado de moldes. Uma confirmação clara de que a DISA encontrou o compromisso ideal com a ajuda da simulação do processo de fundição.

Sobre a DISA

A DISA desenvolve e fabrica equipamentos de fundição e moldagem de metais, oferece serviços e soluções de produção para a indústria de fundição de metais ferrosos e não-ferrosos. O Grupo DISA tem uma longa tradição de inovação, confiabilidade e comprometimento. A empresa fornece aos seus clientes equipamentos de fundição de ferro cinzento de ponta a ponta – para moldes verticais e horizontais. Além disso, a DISA oferece suporte aos seus clientes em seus processos de fundição com precisão e expertise técnica.