Coldbox – problemas na produção?

O processo de produção de moldes e machos via coldbox se tornou extremamente popular. O sopro de um granulado coberto por um filme de resina dentro de uma ferramenta e sua “cura” é uma ótima solução, por ser capaz de produzir machos e moldes complexos de excelente qualidade e com produtividade.

Mas a complexidade do processo pode ser desafiadora. Não é tarefa fácil entender o comportamento deste granulado e depois a atuação do catalisador. Em geral, as fundições convivem com situações mistas de problemas de sopro e gasagem, tais como:

- baixa compactação,

- machos incompletos,

- excesso de uso do catalisador,

- longos tempos de gasagem.

Partir de um bom equipamento (máquina e ferramenta) e boas matérias primas (areia, resina e catalisador) é fundamental. Para produzir bons machos de forma eficiente é necessária uma boa mistura da areia com a resina. Neste quesito, os misturadores a batelada são mais eficientes que os contínuos. Além do melhor recobrimento temos uma redução da quebra dos grãos e formação de finos. Sistemas eficientes de sopro e gasagem são necessários para entregar o ar na quantidade e temperatura corretas.

Embora estas condições sejam necessárias para alcançar eficiência, elas não são suficientes para garantir o resultado, por que existe uma forte dependência de projeto e processo.

A produção em coldbox possui duas fases distintas: o sopro e a gasagem (lavagem). Para atingir uma boa eficiência de processo é necessário projetar corretamente os pontos de sopro e os respiros (vents). Definição incorreta destes aumentam as perdas e reduzem a produtividade. O projeto incorreto pode facilmente aumentar o tempo de gasagem de 15 para 45 segundos, acabando com a produtividade da máquina. O excesso de pontos de sopro, assim como de respiros impactam diretamente no resultado.

Um dos motivos que contribui para a dificuldade na eficiência do processo é que existe, frequentemente, um conflito entre os requisitos de sopro e gasagem. Ou seja, o que pode é bom para o sopro, pode não ser para a gasagem, e vice versa. Então como chegar a um bom resultado?

A forma adequada é testar várias alternativas identificando os pontos críticos. Neste caso não basta somente quantificar o “ruim”, mas é necessário compreender por que ela gerou problemas. Somente assim é possível criar alternativas para melhorar. Senão a definição vai ser um jogo de “atirar para todos os lados”, e contar com a sorte para acertar. Não é por acaso que encontramos muitas situações de longos ciclos de gasagem e alto consumo de resina e catalisador.

No caso da falha de sopro, em geral, ela precisa ser corrigida ou então amenizada com atividades que não agregam valor, como a aplicação de uma massa no local da falha. Mas estes problemas muitas vezes escondem um problema posterior: qual é o efeito de um macho problemático e excesso de resina na produção das peças fundidas?

Mas como identificar projetos e processos eficientes e eficazes? Em geral, estes são marcados por algumas características:

- Baixa pressão de sopro (menor que 4 bar, em geral em torno de 3 bar)

- Alta compactação da areia em todas as regiões

- Baixo consumo de resina: < 0,5% para cada parte (< 1% no total)

- Baixo consumo de catalisador: < 1 ml de TEA para cada kg de areia

- Tempo curto de gasagem (lavagem)

É claro que existe uma dependência direta destes parâmetros com a complexidade da geometria e restrições de projeto. Condições de produção mais complexas precisam de um pequeno aumento na pressão de sopro, assim como um equilíbrio sutil entre sopro e gasagem. Por outro lado, soprar todos os machos sempre com pressões acima de 5 bar é uma indicação de deficiências.

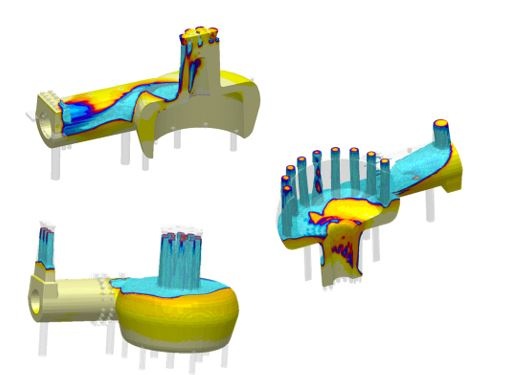

Uma boa forma de desenvolver projeto e processo é usando a simulação de sopro de macho. O caso a seguir demonstra o potencial.

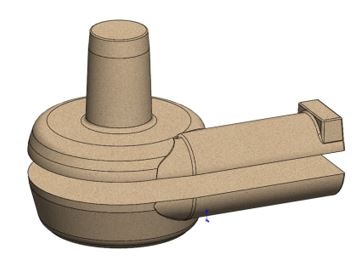

O macho foi modificado a partir de um sistema de produção manual, em mesa gasadora, com dois machos: bipartido e colado. Veja a situação inicial na foto a seguir.

Foram avaliadas opções de enchimento por um ou dois pontos, na posição normal e invertida, diversos alívios internos, entre outras. Avaliar todas estas opções na prática seria inviável. Não haveria tempo e o custo seria altíssimo. Entretanto, a simulação permite estudar as situações, e mais importante, compreender as restrições que cada situação impõe, em detalhes, no sopro e na gasagem.

Como fruto deste desenvolvimento (e acúmulo de conhecimento) a condição final de produção pode ser vista a seguir. O mais interessante é que o primeiro macho desta máquina saiu perfeitamente são:

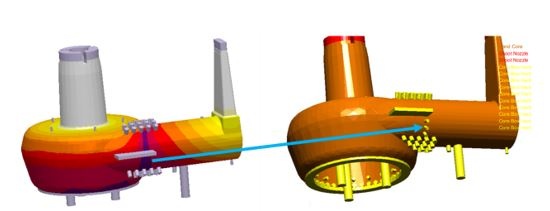

Mas como o objetivo é eficiência e eficácia, o processo foi explorado ao limite. A próxima imagem demonstra esta situação, com o início de uma falha de gasagem (seta amarela). Nesta condição do desenvolvimento, este macho de 23,5kg já podia ser produzido com sopro de 3 bar e uma gasagem de 25s e 23 ml de TEA (< 1ml TEA / kg areia).

Uma nova interação foi realizada para aumentar a eficiência da gasagem. O projeto foi levemente alterado, incluindo alguns respiros (vents) adicionais, pode ser visto a seguir:

A otimização adicional permitiu uma redução adicional do tempo da gasagem de 25s para 19s e do consumo de catalisador de 23ml para 19ml ( 0,83ml TEA / kg areia) por macho. O sucesso do desenvolvimento pode ser visualizado no macho perfeito abaixo:

Resumindo, um macho de 23,5 Kg de areia (33% de redução) com tempo de gasagem de 19s e 0,83 ml de TEA para cada kg de macho, representam um sucesso para o cliente!

O meio ambiente e o bolso agradecem!

A MAGMA Brasil agradece a Automatic Foundry Solutions e a Fundição Venâncio Aires pela permissão de compartilhamento do caso.