Redução do Tempo de Retrabalho e Acabamento na Columbia Steel

Mais de 45% da energia elétrica total consumida nos Estados Unidos é produzida por usinas termoelétricas de queima de carvão que dependem fortemente de grandes fundidos de aço para ajudar a produzir o carvão pulverizado ou em pó. A Columbia Steel, localizada em Portland, Oregon, tem muito orgulho dos produtos que eles fornecem para as usinas termoelétricas de queima de carvão para a pulverização do carvão. Em 2009, a Columbia Steel deu mais um passo em sua longa história de melhoria contínua quando eles investiram no MAGMA 5 para apoiar os seus esforços em produzir eficientemente os produtos que atendam as crescentes demandas de seus diversos clientes.

Um dos componentes importantes na produção de carvão pulverizado é um componente conhecido como mesa de moagem, estrutura de suporte principal sobre a qual o carvão é transformado em pó, usando-se grandes placas e rolos resistentes ao desgaste. Uma mesa de moagem especial produzida na Columbia Steel é um fundido único de aço carbono que tem, quando acabado, um peso de 16 t e um peso de metal líquido de 28,4 t. Antes de adquirir a licença do MAGMA 5, os engenheiros da Columbia Steel projetaram um sistema de enchimento e massalotagem que produziu um fundido livre da presença de rechupes. Entretanto, as peças produzidas usando este sistema de canais e massalotes estavam consumindo mais de 20 horas/peça no acabamento em retrabalhos de porosidades provocadas por aprisionamento de ar e gases, inclusões de areia, inclusões de escória e penetração de areia. Além dos longos tempos de acabamento, os tempos de usinagem dessa peça também estavam sendo maiores devido ao retrabalho necessário quando eram revelados defeitos adicionais durante a usinagem. A interrupção da usinagem causada pelos defeitos também estava provocando uma redução na vida útil das ferramentas e aumentando os tempos de parada para as suas trocas.

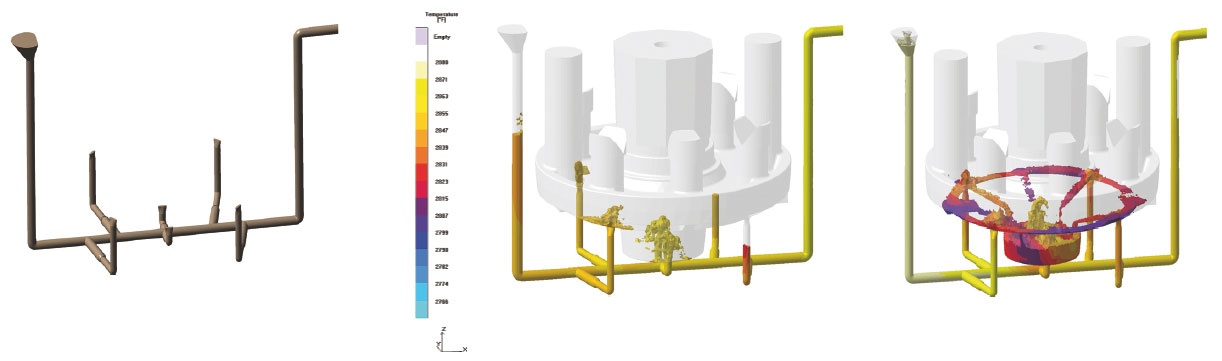

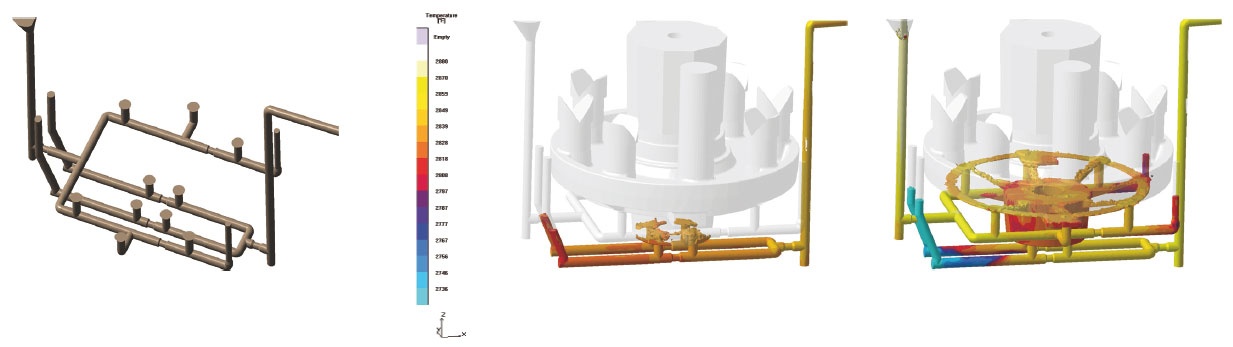

Em um esforço para reduzir o número de defeitos no fundido da mesa de moagem, os engenheiros da Columbia Steel simularam primeiramente o enchimento usando o sistema original de canais. Esta simulação inicial revelou várias condições indesejáveis, incluindo um efeito gêiser que ocorria quando o metal se chocava dentro da cavidade do molde a velocidades superiores a 420 cm/s A alta velocidade do fluxo causava excesso de respingos e provocava a formação de inclusões de reoxidação e aprisionamento de ar e gases. Além da turbulência, os engenheiros notaram que, embora a cavidade estivesse sendo alimentada pelos dois canais de ataques inferiores do molde, ela também estava sendo preenchida pelos quatro ataques superiores, causando um efeito cascata a partir dos ataques superiores até o nível de metal dos canais de ataque inferiores.

Depois de estudar os resultados da simulação inicial, foi determinado que o sistema de enchimento deveria ser redesenhado para conseguir um padrão de enchimento mais suave. O projeto do novo sistema de enchimento procurou reduzir a velocidade do metal na entrada do molde, aumentando a área da seção transversal dos ataques e adicionando novos ataques. A seguir, foi adicionado um canal que se prolonga para cima na extremidade de cada secção do canal de distribuição, com o objetivo de absorver uma parte da energia do metal, quando ele começa a preencher o sistema de canais. Finalmente, o sistema de enchimento foi separado em dois sistemas independentes que são abastecidos por apenas um canal de descida. Isto eliminou a turbulência e o ar aprisionado que ocorriam no projeto original, quando os fluxos dos dois canais de descida colidiam no canal de distribuição principal e também permitiu que a Columbia Steel coordenasse o vazamento em cada canal de descida, de modo que os canais de ataque da base do fundido iriam fazer o enchimento até o nível dos canais de ataque superiores, antes que o metal entrasse nos canais de ataque superiores.

Os resultados da simulação de enchimento mostraram que as mudanças feitas foram bem sucedidas para a redução das velocidades de metal no canal de ataque e eliminou o efeito gêiser quando o primeiro metal entrava no molde. Também foi confirmado que a turbulência foi reduzida, o ar aprisionado foi diminuído e a queda livre do metal do topo dos canais de ataque foi eliminada.

Depois das mudanças no sistema de canais os defeitos observados inicialmente foram quase completamente eliminados. O tempo de retrabalho dos defeitos que era mais de 20 horas por fundido foi reduzido a menos de uma hora. A Columbia Steel também constatou uma redução de 20% no tempo de usinagem da mesa de moagem. Todos os sistemas de enchimento desenvolvidos na Columbia Steel são agora desenvolvidos com o uso da simulação do MAGMA 5, antes de serem liberados para o chão de fábrica. Como resultado, os tempos de acabamento foram reduzidos e os tempos de processamento no acabamento e na usinagem são agora mais previsíveis, o que torna a programação menos complicada.