Projeto Otimizado de Canais Ajuda a Reduzir Problemas de Qualidade

A fundição ETA d.o.o, localizada em Cerkno, na Eslovênia, pertencente ao grupo E.G.O, produz peças em ferro fundido cinzento GJL-150 a GJL-300, com pesos que variam de 0,1 até 50 Kg em linhas de moldagem horizontal. Placas de fogão de diferentes tamanhos estão entre seus principais produtos. Para fundir estes tipos de peça, é necessário manter a composição química da liga com tolerâncias razoáveis, controlar a qualidade da areia e projetar um sistema de canais apropriado, a fim de preencher as cavidades de forma suave e homogênea.

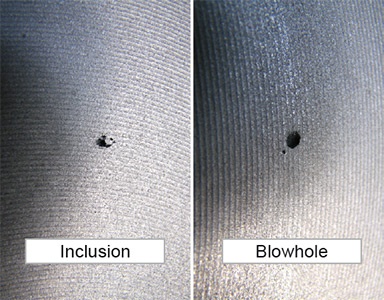

Um design inadequado de sistema de canais, para este tipo de peça, pode levar facilmente a uma taxa de refugo elevada (superior a 75%), pois toda a sua superfície é usinada. Isso significa que nenhum defeito como inclusão de areia ou bolhas são aceitáveis. Portanto, o objetivo principal é projetar um sistema de canais que mantenha as velocidades do metal e suas turbulências as mais baixas possíveis.

Quando a fundição começou a produzir uma nova placa de fogão com 360 mm de diâmetro e espessura de 5 mm, a ETA acabou enfrentando problemas substânciais de qualidade. Muitas peças tiveram de ser refugadas devido a inclusões de areia e bolhas.

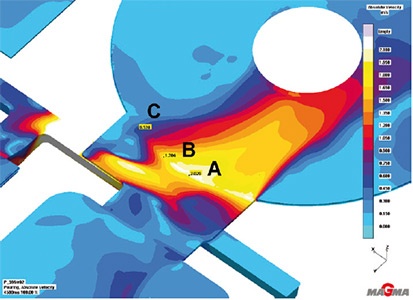

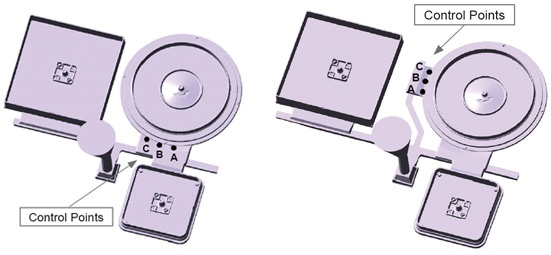

A ETA investigou o comportamento do fluxo de metal com o MAGMASOFT® para identificar a causa principal dos defeitos e tomar as medidas corretas para reduzir o elevado índice de refugo. Como um indicador para o comportamento do fluxo, utilizaram pontos de controle virtuais nas regiões dos ataques e o resultado de velocidade do MAGMASOFT®. A velocidade local nos ataques, em três diferentes pontos, pode ser visualizada na figura 2.

Para evitar picos de velocidade do metal (superiores a 2 m/s), especialmente ao final do preenchimento e para homogeneizar o fluxo de metal no geral, o design do sistema de canais (relação entre áreas da bacia de vazamento : canal : ataque) foi alterado. Adicionalmente, um segundo ataque foi adicionado (veja na figura 3)

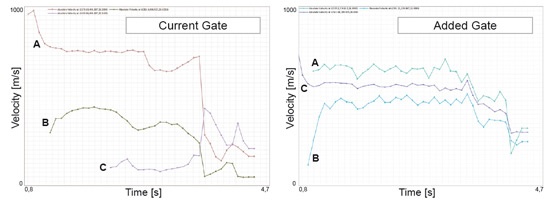

Devido ao aumento da razão entre o canal e a bacia, e entre o ataque e o canal, a velocidade média do fluxo pode ser reduzida. A Figura 6 mostra o comportamento da velocidade do metal para o novo design (em ambos ataques). Uma analise estatística das velocidades médias, máximas e minimas em diferentes localizações dos dois designs mostra claramente que todos os parâmetros relacionados à velocidade do metal (especialmente a velocidade média e máxima podem ser reduzidos).

A média de velocidade para o novo design de canal foi reduzida de 0,57 m/s para 0,49 m/s. A média das velocidades máximas foi reduzida de 1,47 m/s para 0,64 m/s, e a média das velocidades mínimas foi reduzida de 0,48 m/s para 0,14 m/s.

Com a introdução do sistema de canais otimizados, a relação de pressurização bacia : canais: ataques, que originalmente era de 1:1,1 : 1,9, foi modificada para uma relação 1 : 1,4 : 2,4, e com essa otimização a ETA resolveu seus problemas de qualidade. O aumento da relação das seções dos sistema de ataques resultou em um aumento do peso do sistema de aproximadamente 10%. Entretanto, a taxa de refugo foi reduzida em 80%. Assim, essa medida não foi um sucesso apenas na melhora da qualidade do fundido mas também na redução de custos.