Três Versões, Uma Solução!

Nos últimos anos, a demanda por peças automotivas de alumínio na indústria de fundição sob pressão vem aumentando. Para as empresas de fundição, as maiores exigências de qualidade de seus clientes levam a ciclos mais curtos de desenvolvimento e produção de produtos de alta qualidade. Uma pequena montanha cheia de tarefas de repente se torna o Monte Everest. A sobrevivência só é possível para aqueles que têm as ferramentas certas em momentos decisivos.

A empresa chinesa Guangdong Wencan Die Casting também tinha um projeto tão desafiador em sua agenda. O objetivo: desenvolver uma válvula de acelerador eletrônico utilizando um processo de fundição sob pressão de alumínio.

As carcaças de acelerador eletrônico modernas estão entre as tecnologias-chave para sistemas avançados de controle e segurança de veículos para atender aos regulamentos atuais e futuros de emissão de CO2 para motores de combustão interna.

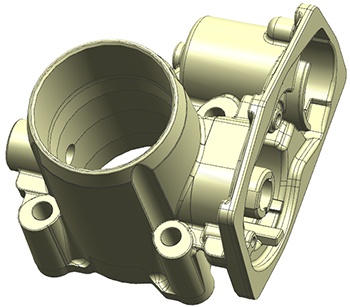

O cliente tinha os seguintes requisitos para o componente (ver Fig. 1):

- Espessura média da parede de 4 mm, máximo 13 mm

- Pressão estanque até 3 bar, com um vazamento máximo de 3 cm³/min. Para atender a esta demanda foram necessárias especificações detalhadas quanto à posição e tamanho da porosidade, assim como a qualidade da superfície.

As especificações acima para a fundição não só afetam a qualidade da peça fundida, mas também a eficiência da produção, a vida útil do molde, o corte e o processo de usinagem, assim como fatores econômicos, como o rendimento e a eficiência energética da máquina, e que precisam ser considerados.

A fim de atender a estas exigências no menor tempo possível, foi utilizado um projeto virtual de experimentos com MAGMASOFT ®.

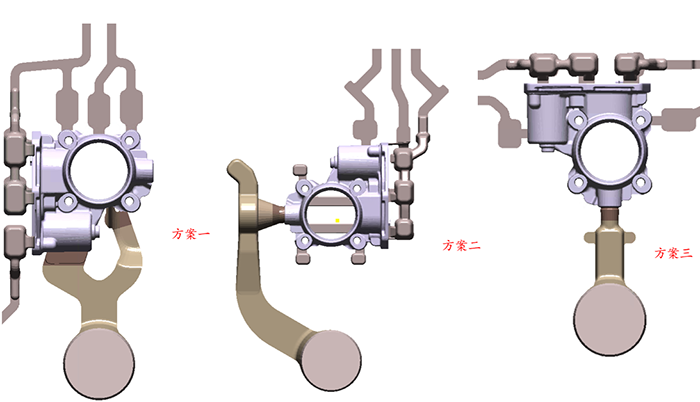

Três diferentes sistemas de canais e ventilação foram projetados, veja Fig. 2.

Cada sistema de fundição tem vantagens e desvantagens diferentes:

O projeto 1 com dois ataques e uma trajetória de fluxo relativamente curta resulta em perdas baixas de temperatura durante o enchimento e boa capacidade de alimentação. A forte deformação do fluxo e as altas velocidades podem levar à erosão do molde. Quando as frentes de enchimento dos dois ataques se encontram, há também um risco maior de aprisionamento de ar. Devido a seu posicionamento, a área de ataque não permite usinagem adicional, o que requer um corte muito preciso.

O projeto 2 tem apenas um ataque, que está localizado lateralmente no eixo do acelerador. Este layout permite um canal com uma transição suave, evitando turbulências e, portanto, aprisionamento de ar, óxidos e outros defeitos relacionados ao enchimento. O ataque fica dentro da tolerância de usinagem, reduzindo a quantidade de trabalho de corte. No entanto, a trajetória relativamente longa do fluxo aumenta o risco de emendas e, portanto, tem também um efeito desfavorável sobre a compactação.

O projeto 3 também tem um único ataque localizado no eixo do acelerador, mas com uma orientação diferente do componente. Esta configuração mostra o comprimento de fluxo mais curto. Isto leva a uma perda mínima de temperatura durante o enchimento, menor esforço para o corte e uma máxima eficiência de compactação e rendimento. Entretanto, devido ao curto comprimento de fluxo, este layout tem a desvantagem de ser sensível a variações de dosagem. Isto significa que a posição do metal no sistema de fundição pode mudar desfavoravelmente no momento da aceleração do pistão levando a um comportamento de enchimento significativamente pior.

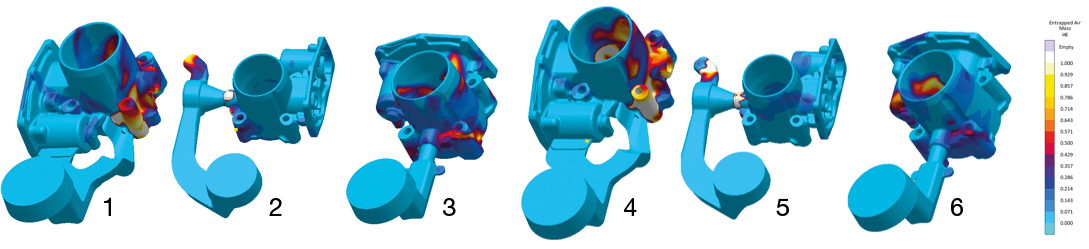

Portanto, os engenheiros estenderam o “DoE” (Projeto de Experimentos) virtual e analisaram a robustez com relação às variações de dosagem. Para exibir as variações de dosagem no MAGMASOFT ®, o ponto de comutação ("Switch Over Point") foi variado em uma faixa entre 340 mm e 350 mm. Devido às especificações, os objetivos do DoE foram um enchimento de baixa turbulência ("Smooth Filling") e um mínimo aprisionamento de ar ("Entrapped Air Mass") no componente.

A figura 3 mostra a influência do ponto de comutação no final do enchimento para os três projetos sobre a massa de ar aprisionada. O alto aprisionamento de ar significa um alto risco de vazamento.

A comparação mostra claramente que o projeto 2 (Versão 2 e 5 na Fig. 3) tem o menor risco de vazamento e é, além disso, robusto a variações de dosagem (azul indica baixo risco, amarelo indica alto aprisionamento de ar).

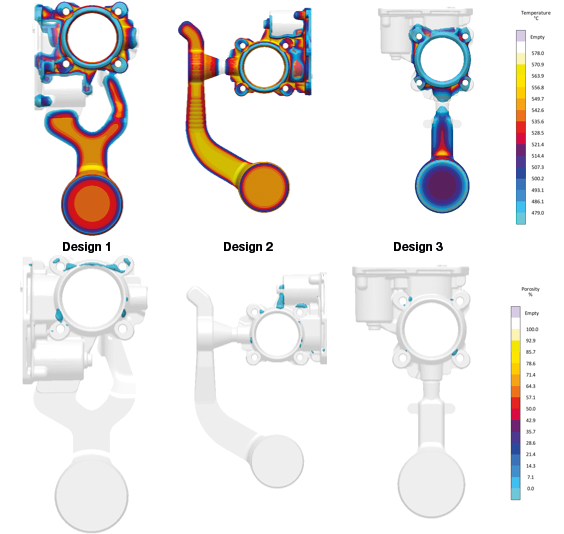

No próximo passo, foi comparado o comportamento de solidificação dos canais (Fig. 4). Aqui, o foco estava no ponto no momento que o ataque tinha solidificado completamente. A partir daquele momento, a alimentação adicional da fundição pela pressão da terceira fase tornou-se ineficaz. Devido ao canal curto e maçico, o projeto 3 mostrou o menor volume residual de metal no componente e, portanto, a menor porosidade de contração.

Para salvaguardar o processo de tomada de decisão, foram utilizadas as ferramentas da Perspectiva de Avaliação no MAGMASOFT®:

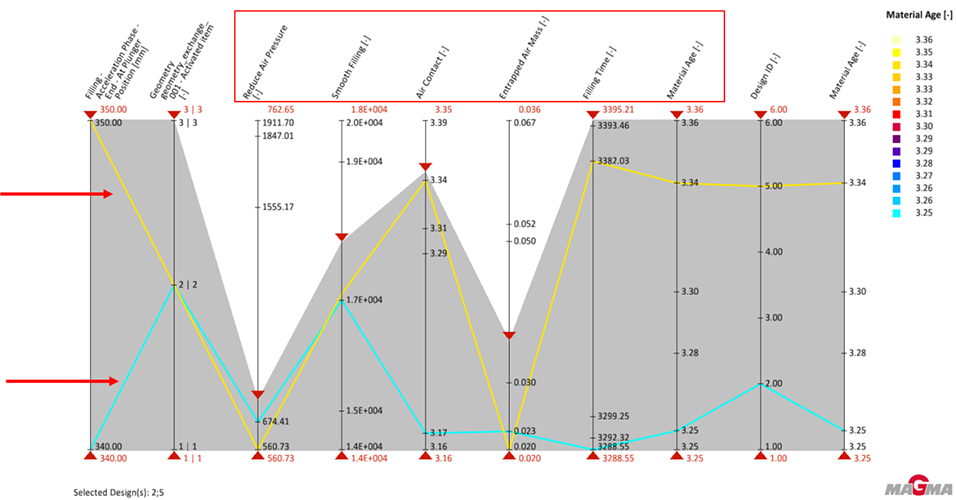

O diagrama de coordenadas paralelo (Fig. 5) mostra as variáveis ponto de comutação e projeto de ataques ("Projeto de ataques"), assim como todos os critérios de qualidade que foram levados em conta. Pode-se ver claramente que para as variantes 2 (curva azul) e 5 (curva amarela) os resultados para enchimento de baixa turbulência ("Smooth Filling") e aprisionamento de ar ("Reduce Air Pressure", "Entrapped Air Mass") são muito semelhantes (ver círculos na Fig. 5). A partir disto, pode-se deduzir que o ponto de comutação ou variações de dosagem têm apenas uma pequena influência sobre os critérios investigados. Os desvios nos demais resultados são devidos a diferentes tempos de enchimento do molde e não são significativos para esta análise.

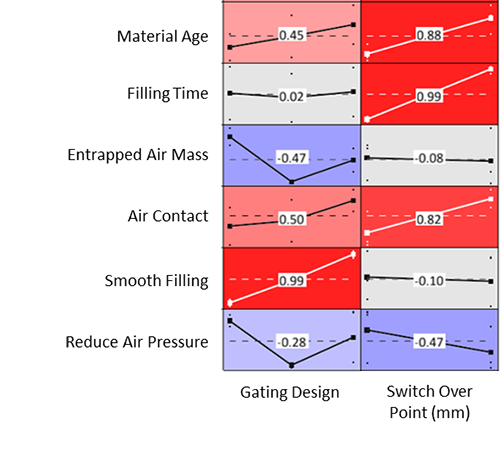

O diagrama de efeito principal integrado no MAGMASOFT ® (Fig. 6) mostra adicionalmente a sensibilidade das duas variáveis - do projeto do canal e comutação. A intensidade da cor vermelha ou azul reflete o grau de influência. Pode-se ver que o ponto de comutação quase não tem influência sobre os dois critérios de qualidade "Preenchimento Suave" e "Massa de Ar Aprisionado", enquanto o projeto do ataqye influencia quase todos os critérios de qualidade em variados graus. Portanto, é óbvio que o "Enchimento Suave" reage mais fortemente às diferentes variantes de ataque.

Levando em conta todo o conhecimento adquirido com a análise virtual, Guangdong Wencan escolheu a variante 2. Ela mostra não apenas o menor risco de vazamento, mas também é robusta contra variações de dosagem.

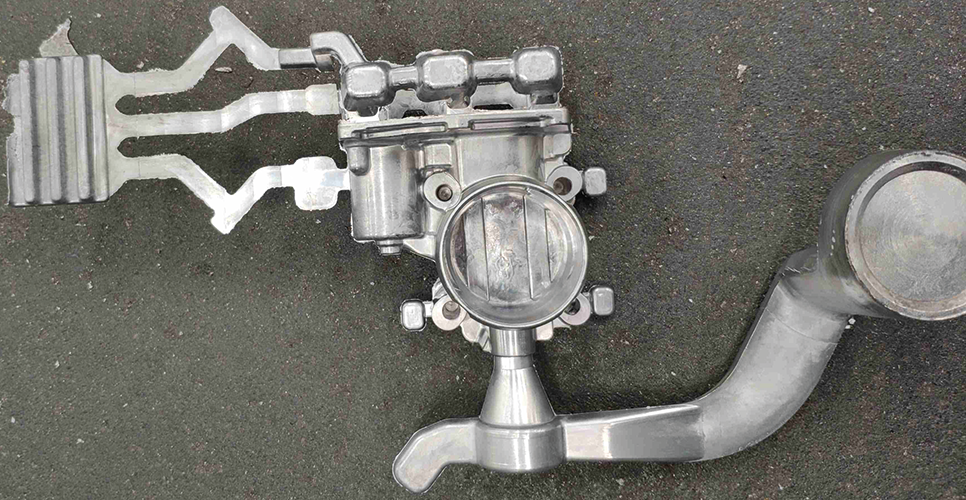

A figura 7 mostra a carcaça produzida com a variante 2. A superfície do componente não mostra fluxo ou defeitos visíveis. Assim, a amostragem poderia ser iniciada diretamente. A fundição atendeu diretamente todas as especificações exigidas e até excedeu os requisitos de qualidade do cliente nos testes de raio X e de vazamento.

O tempo e os custos de desenvolvimento foram reduzidos e o produto foi transferido sem problemas para a produção em massa. Com a ferramenta certa, qualquer desafio pode ser enfrentado e a montanha de tarefas de repente não parece mais tão grande.

Sobre a fundição de Guangdong Wencan Die Casting

O Guangdong Wencan Die Casting foi fundado em 1998. A empresa se dedica principalmente à pesquisa e desenvolvimento, bem como à produção e venda de peças fundidas sob pressão de liga de alumínio para a indústria automotiva. A empresa está sediada na cidade de Foshan, província de Guangdong, China.