Inclusões de reoxidação em uma fundição de precisão de aço inoxidável

Introdução

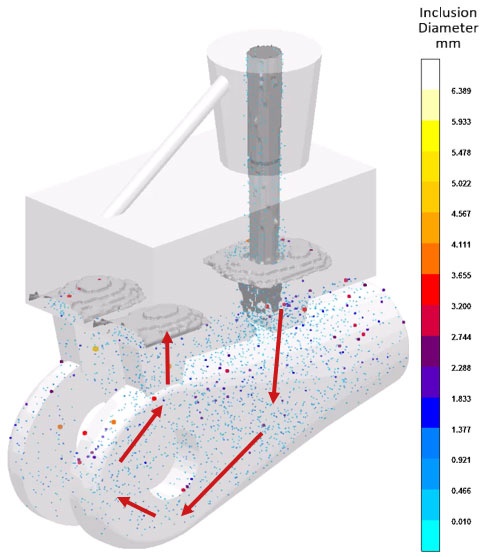

As inclusões de reoxidação se formam em aços e aços inoxidáveis durante o preenchimento do molde, pois o metal entra em contato com a atmosfera do molde. À medida que a superfície do metal líquido é exposta ao oxigênio, o metal líquido se oxida e forma inclusões de reoxidação. O MAGMAsteel é capaz de rastrear a formação, o crescimento e o movimento destas inclusões. Essa previsão pode ser usada para projetar sistemas de canais e selecionar parâmetros de processo que minimizem os danos que esses defeitos podem causar - baixas propriedades mecânicas, falhas em serviço, retrabalho e refugo.

Modelamento de inclusão de reoxidação

O modelamento de inclusão de reoxidação do MAGMAsteel espaça partículas de inclusão muito pequenas uniformemente na área de superfície da frente de fusão a cada passo de tempo da simulação. Como essas partículas permanecem em contato com a atmosfera, o oxigênio com o qual entram em contato faz com que elas cresçam. Quanto mais tempo as partículas ficarem em contato com o oxigênio, maiores elas ficarão. As partículas dentro do modelo também se aglomerarão ou crescerão ao se chocarem umas com as outras.

Esse modelo pode ser útil para testar diferentes abordagens de canais e verificar qual delas minimizará o seu crescimento e/ou garantirá que as maiores acabem no sistema de canal, massalotes ou em áreas não críticas do fundido.

Estudo de caso por fundição de aço inoxidável em cera perdida

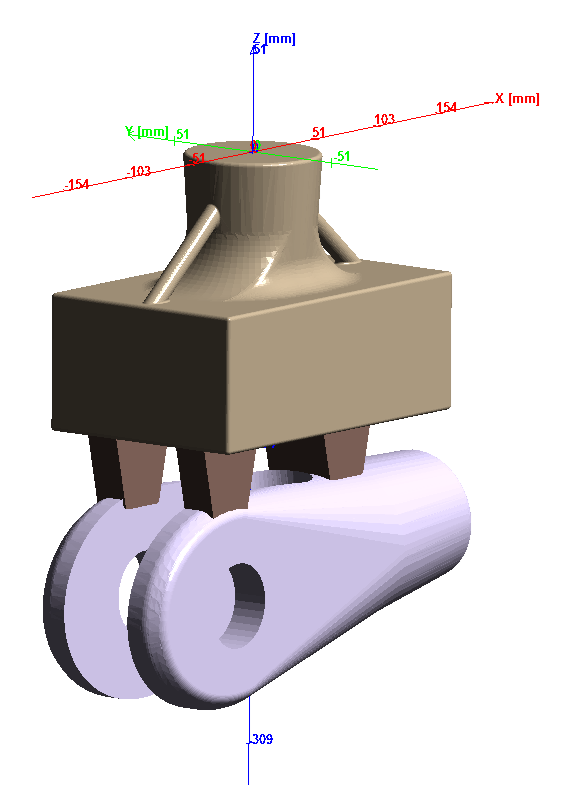

A microfundição de aço inoxidável e o sistema de canais usado para produzi-la abaixo demonstram como o modelamento de inclusão pode ser usado para testar diferentes variáveis do processo de fundição e eliminar o refugo e retrabalhado causados por esse defeito.

Nesse caso específico, os altos requisitos de acabamento superfícial, que incluíam uma superfície polida quase perfeita, estavam impedindo a reparaçãopor solda. As áreas soldadas seriam visivelmente diferentes do restante do produto após serem usinadas e polidas. Como resultado, as inclusões ocasionavam altas taxas de refugo.

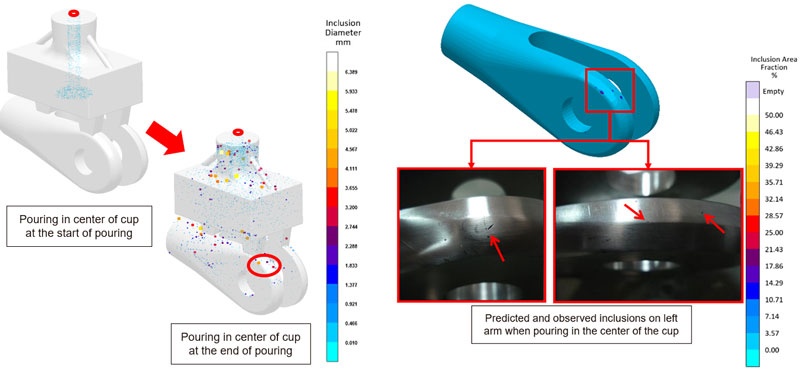

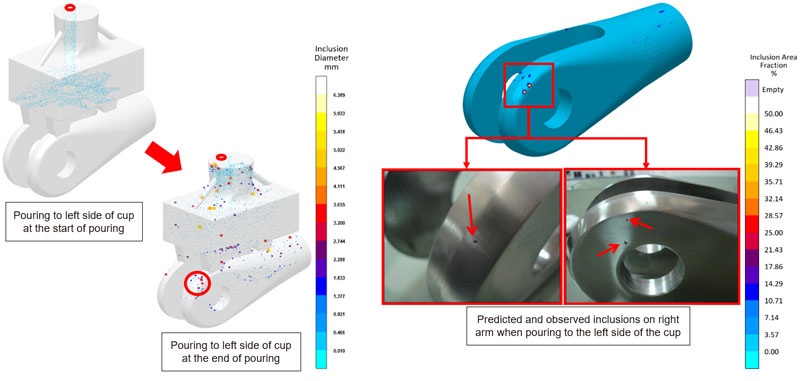

Inicialmente, a produção estava interessada em entender melhor como os diferentes parâmetros do processo afetavam a formação e a localização das inclusões. Como as peças fundidas estão sendo vazadas manualmente de uma panela, havia interesse em entender como a entrada do fluxo na casca influenciaria o tamanho e a localização da inclusão.

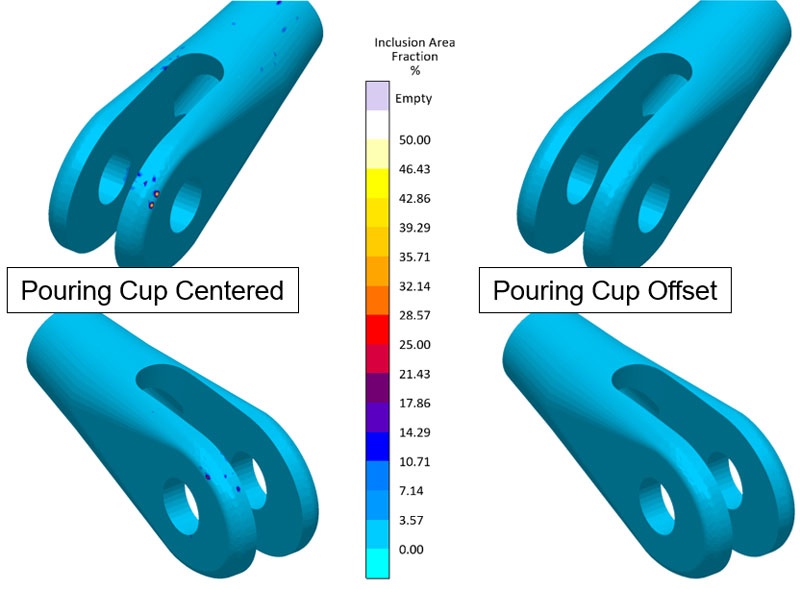

Como você pode ser visto abaixo, verificou-se que apenas um leve movimento do fluxo deslocado do centro do copo de vazamento para a sua lateral alteraria o local das maiores inclusões. Em ambos os casos, o local da inclusão simulada se correlaciona bem com as peças de produção.

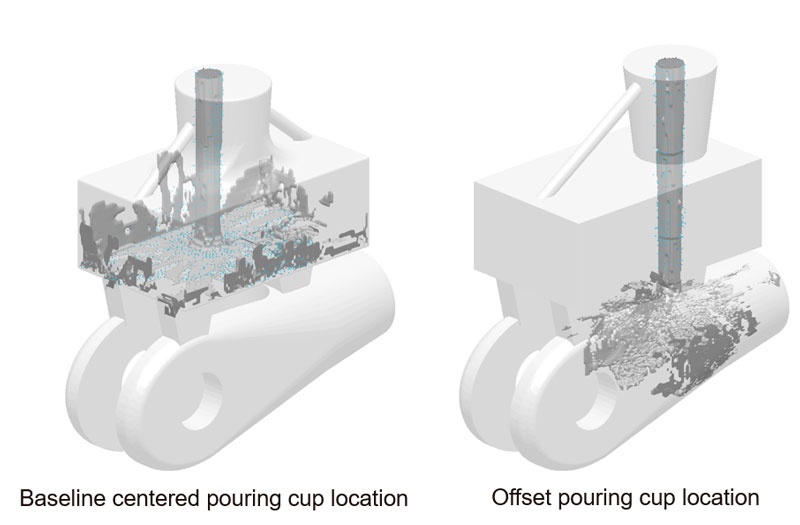

Depois da compreensão do efeito do impacto do fluxo de vazamento no copo de vazamento, surgiram dúvidas sobre qual seria a melhor posição para o copo e se seria possível fazer fluir as inclusões de ambos os olhais para o ataque superior, usando um posicionamento diferente do copo. Para testar essa ideia, os dois locais mostrados abaixo foram simulados e avaliados.

Ao usar o copo de vazamento deslocado, observou-se que o fluxo do metal descia pela entrada que estava mais distante dos olhais e subia pelas entradas diretamente no topo de cada olhal, conforme mostrado abaixo.

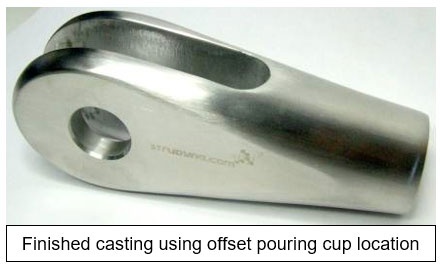

A estratégia de usar o copo deslocado para fazer fluir as inclusões maiores para longe dos olhais e para dentro da grade superior foi comprovada usando o modelo de reoxidação e, em seguida, com amostras e peças de produção, conforme mostrado abaixo. Essa abordagem foi adotada pela fundição e a taxa de refugo nos olhais foi significativamente reduzida.

Resumo

É difícil evitar inclusões de reoxidação em peças fundidas de aço e, muitas vezes, elas levam a grandes quantidades de retrabalho, refugo, devoluções de clientes e propriedades indesejáveis do material. O modelamento de reoxidação, que faz parte do módulo MAGMAsteel, é uma ferramenta essencial para a fundição de aço que busca projetar sistemas de canais que minimizem os danos causados e os custos incorridos. O estudo de caso demonstra como o modelamento de inclusão de reoxidação pode ser usado para entender melhor o impacto dos parâmetros do processo e para projetar sistemas de canais aprimorados.