Uso da simulação no desenvolvimento de componentes híbridos fundidos sob pressão e injetados em plástico

Na produção de suportes de teto, as propriedades necessárias – que são alongamento do metal base, resistência a corrosão e boas propriedades de deslizamento – são obtidas com a utilização de uma liga especial para o componente fundido que é então parcialmente recoberto com plástico por meio de moldagem por injeção. Dessa forma, um componente híbrido que atende todos os requisitos pode ser criado, dado que as propriedades desejadas somente podem ser obtidas com a combinação dos dois materiais.

Como um primeiro passo, Wagner AG, localizada na Suíça, projetou e otimizou o processo de injeção sob pressão utilizando o software de simulação MAGMASOFT®. O comportamento de enchimento e solidificação foi analisado e a geometria do componente e do sistema de canais foi otimizada ao longo de várias iterações utilizando a simulação. Todos os passos do processo de fundição foram consideras pela simulação. De forma a projetar o layout de fundição, foi necessário adotar um compromisso entre a orientação do molde e a posição dos ataques em relação à peça.

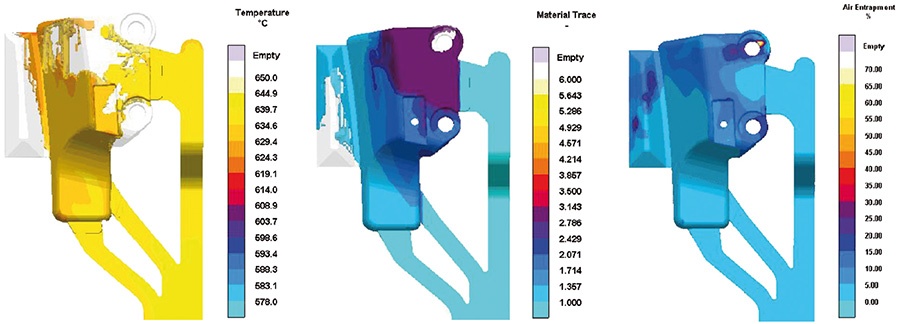

De forma a se obter o melhor compromisso no layout – devido às limitações nos graus de liberdade – vários resultados da simulação de enchimento com o MAGMASOFT® foram considerados na otimização. A Wagner AG estabeleceu foco especial na avaliação de dois resultados: “Aprisionamento de ar”, que auxilia na compreensão da distribuição do ar aprisionamento no fundido e “Origem do metal” que mostra que parcela do metal entrou na cavidade por cada canal de ataque e como esse metal fica distribuído no fundido. A distribuição do metal na simulação foi visível porque o metal proveniente de cada ataque foi destacado numa cor diferente. Isto permite destacar facilmente o impacto das mudanças na posição e área dos ataques assim como das variações do ângulo nas conexões dos ramos do sistema de canais o que, por sua vez, facilita substancialmente a otimização do projeto do sistema de canais.

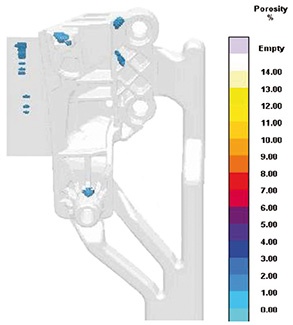

Na simulação de solidificação, foram identificados o caminho de solidificação e os pontos quentes da peça (regiões que solidificam por último). Comparando os resultados da simulação com os requisites do componente e com os passos de processamento subsequentes, Wagner AG conseguiu avaliar se seriam necessárias mais correções para melhorar as condições de solidificação.

Com relação ao posicionamento dos pontos e que, os especialistas da Wagner não precisavam se preocupar somente com o preenchimento da cavidade. O posicionamento de ataques perto de regiões que concentram massa na peça e, portanto, perto de pontos quentes, aumenta o efeito da pressão de recalque sobre essas regiões. Dessa forma, a formação rechupes devido à contração durante a solidificação pôde ser minimizada para níveis aceitáveis.

Por meio da utilização do MAGMASOFT®, a Wagner AG reduziu significativamente a quantidade de try-outs por molde.

Para o projeto de componentes híbridos, a Wagner enxergou as vantagens da simulação com o SIGMASOFT® da segunda etapa do processo de produção, composta do recobrimento do componente metálico injetado com um polímero por meio do uso do mesmo como um inserto no processo de moldagem por injeção.

De forma a simular a produção do componente termoplástico, é preciso ter as geometrias da peça e ferramenta, assim como a definição precisa dos dados de processo (temperatura do polímero, perfil de injeção, pressão de recalque, tempos de resfriamento, etc.). Ademais, foi necessário considerar as propriedades térmicas e mecânicas do inserto metálico fundido.

A simulação permitiu detectar potenciais deficiências na peça híbrida num estágio preliminar do processo de desenvolvimento. Questões simples como a capacidade de preenchimento da cavidade foram respondidas e as relações complexas entre esforços de cisalhamento e degradação do polímero foram consideradas. Por meio do ajuste do perfil de injeção, danos ao material injetado foram minimizados. Assim como com o MAGMASOFT®, partículas traçadoras foram utilizadas para rastrear o caminho do material. Se as regiões de encontro de fluxo, que são áreas onde o material possivelmente pode estar enfraquecido, não estiverem completamente interligadas, as propriedades mecânicas finais do componente podem ser reduzidas significativamente. As partículas traçadoras foram utilizadas para exibir o nível de mistura e a informação resultante da simulação permitiu a obtenção de conclusões importantes a respeito das propriedades do componente resultantes do processo de moldagem por injeção.

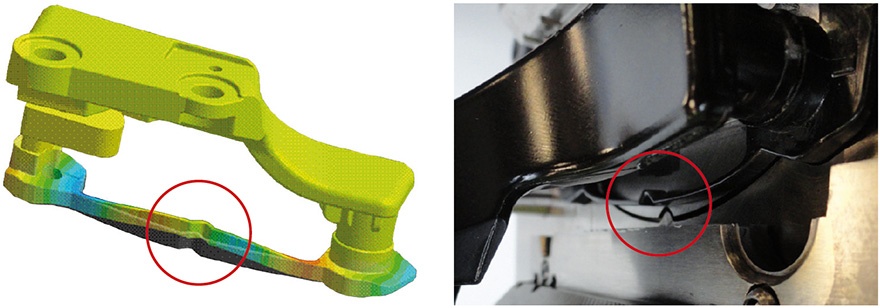

A simulação de solidificação do componente fornece informações de por quanto tempo é possível manter efeito da pressão de compactação sobre a cavidade. O impacto dessa pressão de compactação é um fator importante para a qualidade do componente. Os resultados mostraram que a conexão entre duas regiões de parede fina solidificava prematuramente, de forma que as regiões mais afastadas do ponto de injeção não eram compactadas. Dessa forma, a contração térmica não podia ser compensada com o fluxo de mais plástico. Aqui, era esperada a presença de depressões que afetariam o acabamento superficial do componente de forma significativa.

Uma análise de distorção foi realizada como parte da análise da solidificação e resfriamento do componente. Aqui, a deformação do componente devido às tensões residuais tanto no plástico como no metal foi calculada durante o resfriamento. A precisão dimensional da peça é comumente um dos aspectos cruciais da qualidade. Mesmo pequenas distorções podem resultar em deficiências no funcionamento do componente ou levar a problemas durante a montagem.

Componentes híbridos permitem a integração funcional de diferentes requerimentos em uma única peça, reduzindo custos e peso ao mesmo tempo. No desenvolvimento de componentes híbridos, o uso da simulação utilizando tanto o MAGMASOFT® quanto o SIGMASOFT® se estabeleceu como uma ferramenta importante para reduzir custos de try-outs e ajustes na ferramenta, assim como para garantir a funcionalidade desejada da peça desde o início.

Wagner AG, localizada em Waldstatt, Suíça, foi fundada em 1945 e é especialista no desenvolvimento e produção de peças especiais. Como um fornecedor que também desenvolve produtos para a indústria automobilística, Wagner AG projeta e produz componentes de ligas de alumínio, ligas de zinco, termoplásticos e componentes híbridos. O termo “híbrido” significa que componentes metálicos fundidos sob pressão são recobertos total ou parcialmente com plástico por moldagem por injeção. Além de vantagens relacionadas ao processo, como elevados graus de liberdade criativa e estabilidade de processo, componentes híbridos destacam-se na facilidade de integração funcional, assim como na redução de peso e custos.

* Texto e imagens cortesia da Wagner AG, Suíça