Produzir peças fundidas grandes sem distorção - Isso é possível?

O problema original para o grupo automotivo alemão Volkswagen era, acima de tudo, o número interminável de interações de correção das ferramentas durante a produção: um longo caminho a percorrer até que a peça fundida correspondesse às especificações de desenho. Para garantir a precisão dimensional, uma correção inicial da distorção do componente pode ser obtida no MAGMASOFT®. "Correção inicial" significa que a geometria da peça é incorporada de forma deformada na cavidade do molde, de modo que a peça "distorcida" deliberadamente contrai no sentido da geometria nominal. Isto reduz significativamente os custos com operações de desempeno e o número de peças que não possam ser corrigidas, assim como a quantidade de correções de ferramental após a primeira amostra e o tempo e custos associados.

Antes da simulação a correção inicial da peça fundida no molde era baseada na experiência ou medições de séries anteriores de fundição, sendo necessário um molde pré-existente.

Com as possibilidades da simulação do processo de fundição, esta informação pode ser determinada em uma fase prévia, sem a existência de uma matriz.

Nesse estudo de caso, um componente estrutural de alumínio da VW (Fig. 1) é utilizado para mostrar como a correção inicial da distorção na ferramenta de fundição sob pressão foi realizada com auxílio do MAGMASOFT®.

O sistema de injeção para o componente estrutural de paredes finas foi projetado para uma liga de alumínio sem tratamento térmico posterior. O tratamento térmico, além de representar um custo adicional, reduz a ductilidade da liga e promove distorções adicionais, muitas vezes exigindo uma etapa de desempeno posterior.

Importante para prever, de forma confiável, a distorção da fundição é a representação correta do preenchimento e solidificação da matriz. Para este fim, além da disposição detalhada dos insertos, foi considerada toda a regulação térmica da ferramenta e vários ciclos de aquecimento com tempos reais de processo. A distorção do fundido foi calculada para todo o processo; Antes e depois da extração da peça, após o resfriamento e após a remoção dos canais e bolsas. O resultado de distorções foi usado para gerar uma geometria base para a correção inicial da matriz. De acordo com a experiência dos especialistas de processo, o resultado foi exportado da simulação com um fator de -0,75 (-1 significa 100% de correção inicial, -0,75, consequentemente, corresponde a 75%). Sobre a geometria distorcida foi então aplicada a contração para obter o tamanho de cavidade. O resultado da distorção adaptada foi exportado como um modelo CAD para ser usado como padrão de projeto para a ferramentaria. As dimensões de desvio virtuais exigiram um redesenho do molde (fundido, canais, bolsas e insertos da matriz). Posteriormente, para verificar as dimensões da correção, foi realizada uma simulação completa com a geometria modificada da ferramenta (incluindo a distorção inicial). Para avaliar a estabilidade do processo a VW usou MAGMASOFT®, analisando a influência de parâmetros críticos, tais como temperaturas e tempo de abertura da matriz, sobre a distorção do componente.

Na simulação final, a ferramenta corrigida virtualmente produziu um fundido com geometria quase totalmente dentro das tolerâncias permitidas. Após medir opticamente a matriz para descartar erros, a VW fundiu as primeiras peças brutas e comparou os desvios geométricos reais com a distorção prevista virtualmente.

Ao mesmo tempo, parâmetros selecionados do processo de fundição real foram analisados quanto à sua robustez. Deve-se considerar a influência de diferentes tempos de abertura do molde e a sua regulação térmica sobre a distorção da peça.

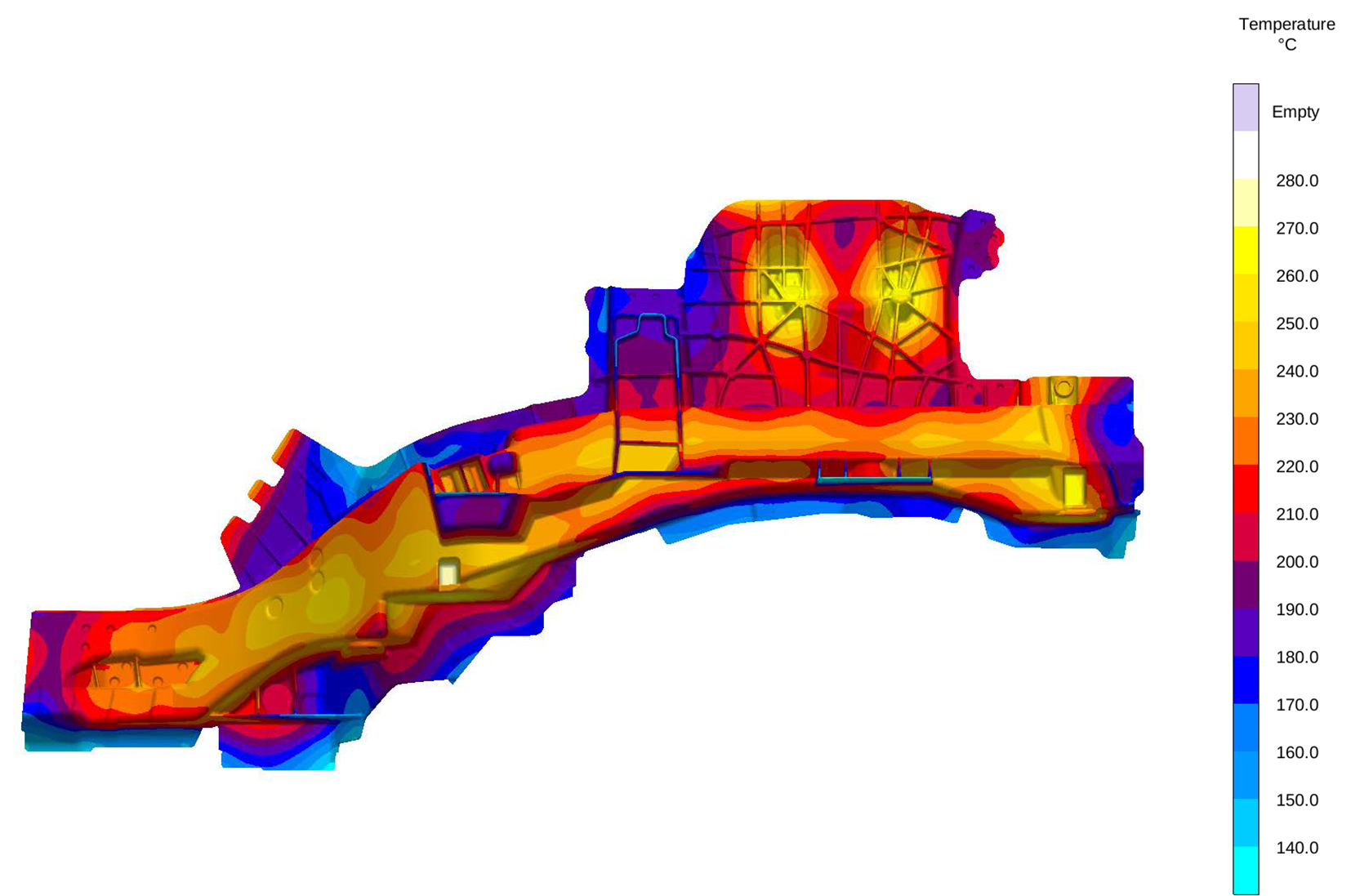

A Figura 2 mostra a distribuição de temperatura no momento em que o fundido é extraído da matriz. A distorção de um componente estrutural durante o processo de fundição é composta pelo retorno elástico durante a extração da peça (as tensões elásticas armazenadas são liberadas quando o componente é removido do molde) e a subseqüente distorção (livre) causada pelo resfriamento até a temperatura ambiente. As regiões com temperaturas mais altas (no início do resfriamento) apresentarão contrações maiores em comparação com aquelas com temperaturas mais baixas. Tal efeito gera a distorção térmica não uniforme do produto – empenamento.

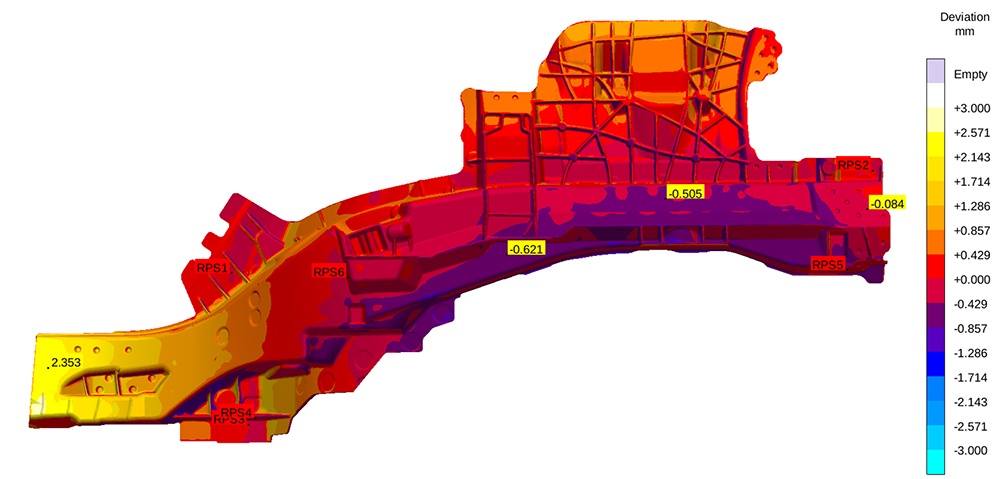

Figura 3: Avaliação da distorção após a fundição, sem considerar a correção prévia, na Perspectiva de Medição do MAGMASOFT®. Na área central, há um desvio de aproximadamente -0,6 mm; o desvio máximo da geometria (em relação ao nominal) é de aproximadamente +2,3 mm na extremidade esquerda do produto.

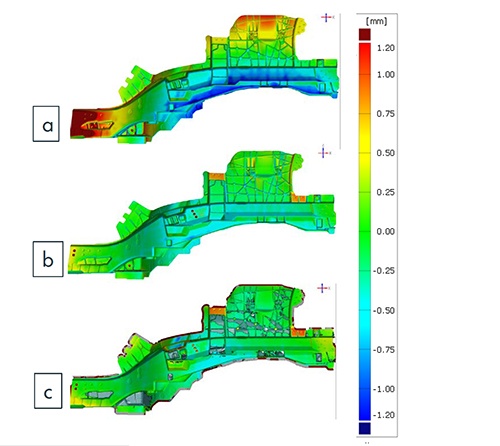

A Figura 4(a) mostra o resultado da distorção prevista pela simulação sem correção inicial, em software de medição. A importação do componente simulado e distorcido na ferramenta de medição virtual usada pela VW permite a criação de um relatório virtual de medição, semelhante à inspeção de qualidade de componentes reais durante a produção em série. Desta forma, a distorção do componente calculado pode ser analisada detalhadamente e de acordo com a especificação. Similar à avaliação realizada no MAGMASOFT ® (Fig. 3), visualizamos que o desvio máximo da geometria nominal se encontra na extremidade esquerda do componente (posicionamento RPS).

A Figura 4(b) mostra o resultado da distorção resultante da simulação com correção inicial, também no posicionamento RPS. Ela demonstra uma redução significativa na distorção do fundido. Quase todas as áreas críticas de união e funcionais estão dentro das tolerâncias especificadas de +/- 0,7 mm.

A figura 4(c) ilustra as medidas reais do fundido com os mesmos parâmetros usados na previsão de distorção com o MAGMASOFT®. A peça encontra-se completamente dentro das tolerâncias especificadas e corresponde qualitativa e quantitativamente à geometria prevista pela simulação.

As previsões de distorção da simulação mostraram boa concordância com os resultados das medições na peça fundida real. A ferramenta modificada com base na simulação resultou em um produto fundido dentro da tolerância sem necessidade adicional de correções após a primeira amostra. Antes de trabalhar com a MAGMA, várias amostras e interações eram necessárias para corrigir dimensionalmente o produto.

O método de trabalho anterior era caro, inconveniente e, às vezes, levava na direção errada. Para a VW, o paradigma se encontra quebrado: Grandes peças fundidas podem ser produzidas sem grandes atrasos - e, sobretudo, sem distorção.

Sobre a Volkswagen

A Volkswagen AG (VW), com sede em Wolfsburg, Alemanha, é um dos maiores fabricantes de automóveis da Europa. A produção média mundial é de cerca de 43.000 veículos por dia. O portfólio de produtos da VW se estende de motocicletas, carros pequenos e de luxo a ônibus e veículos comerciais. Além disso, a empresa oferece vários serviços financeiros.