Pequenos lotes, alta qualidade: Usando corretamente as tecnologias de fundição para produção de pequenos lotes a baixo custo

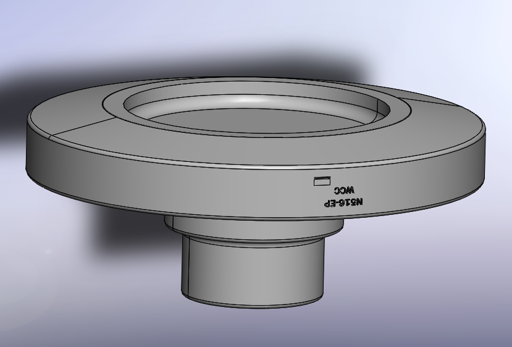

A Emerson planejava produzir um pequeno lote de tampas de válvula (Figura 1), feitas de aço inoxidável austenítico, aço martensítico ou aço para aplicações de altas temperaturas e pressões. O objetivo era projetar um sistema padrão de canais e de alimentação que pudesse ser utilizado para fundir as três ligas sem perdas de qualidade.

Atualmente o mercado demanda lotes menores. Como resultado, um número reduzido de clientes necessita de grandes lotes, pois necessita-se crescentemente de componentes para aplicações de nicho. Isto causou dificuldades para os designers da Emerson, que estavam acostumados a projetar grandes lotes de peças. Antes de iniciar a produção, a fundição geralmente testava extensivamente o componente com protótipos e os engenheiros costumavam utilizar simulações do processo de fundição somente após o início da produção, com o objetivo de ajustar o sistema de canais, corrigir problemas ou reduzir o tempo de enchimento.

O esforço para este tipo de abordagem aumenta consideravelmente em relação ao volume de produção de um pequeno lote, já que testes e ensaios aumentam os custos em geral. Os desenvolvedores precisam se adaptar a essas circunstâncias e começar a simular enquanto ainda estão projetando o componente, antes do início da produção. Isto permite identificar e evitar defeitos de fundição, bem como garantir um alto nível de qualidade durante o desenvolvimento. Assim, eles projetam um sistema adequado de canais e alimentadores, que garante uma produção robusta e livre de defeitos.

Como abordagem sistemática, os fundidores decidiram utilizar o MAGMASOFT® para projetar o sistema de alimentação e depois disso projetar o sistema de canais, considerando o melhor tempo de vazamento.

Sucesso com o novo sistema de alimentação?

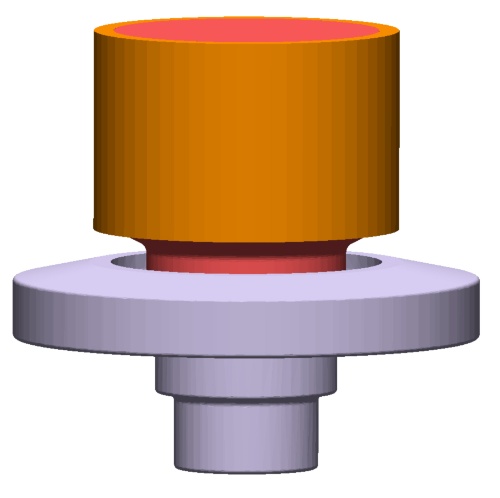

Grandes quantidades de tampas de válvula já foram produzidas em aço carbono. Assim, os engenheiros utilizaram o sistema de fundição deste material como referência para adaptar o layout dos alimentadores. Para a produção em larga escala em aço carbono, a fundição utilizava um único alimentador localizado ao centro da peça para produzir uma peça fundida sem defeitos e com precisão dimensional (Figura 2). Esta configuração também irá funcionar para as outras ligas?

Os especialistas simularam a solidificação da peça para cada uma das três ligas, em diferentes temperaturas de vazamento. Assim, eles consideraram flutuações reais de temperatura, que ocorrem durante a produção. A qualidade foi avaliada por meio de um Design of Experiments (DoE), um planejamento virtual de experimentos.

Os resultados mostraram que para peças fundidas em aço inoxidável austenítico não são esperados defeitos de fundição. Entretanto, o componente fabricado em aço para aplicações em altas temperaturas necessitava uma temperatura de vazamento constante para atender a todos os requisitos de qualidade: uma diminuição mínima na temperatura levaria a um aumento substancial no refugo devido ao defeito de rechupe. A fundição em aço martensítico apresentou defeitos de fundição significativos em qualquer temperatura de vazamento: para esta liga, os fundidores tiveram que ajustar o alimentador.

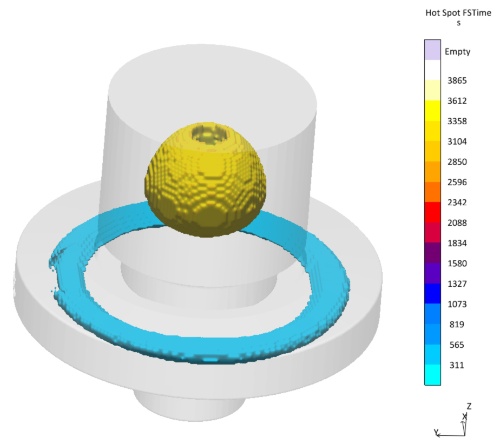

Uma análise detalhada com MAGMASOFT® explica o que acontece: durante a solidificação, desenvolvem-se dois isolamentos de massa de metal líquido, identificados por dois pontos quentes (Figura 3); a alimentação do massalote é interrompida, então têm-se uma área circular abaixo do alimentador isolada, o que resulta em rechupes. Será que os engenheiros conseguiram adaptar o projeto sem grande esforço?

Aumentar o tamanho do massalote revelou-se custoso: o alimentador seria muito grande para evitar o rechupe através da alimentação direcionalizada da área circular. Assim, reduziram o tamanho do alimentador central da peça e instalaram quatro outros acima da área circular crítica, além de adicionar quatro resfriadores ao sistema.

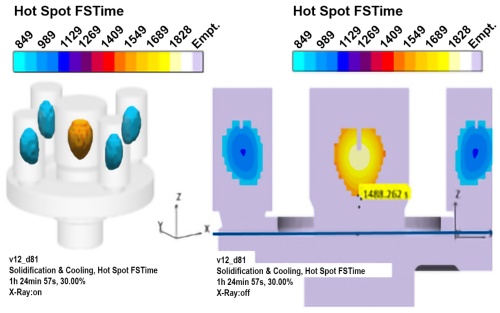

Utilizando esta configuração, eles simularam posteriormente a solidificação do componente para as três ligas e avaliaram o fundido para encontrar quaisquer defeitos. A peça fundida poderia por fim ser produzida a partir das três ligas sem nenhum defeito (Figura 4).

Alcance seu objetivo mais rápido com o sistema de canais correto

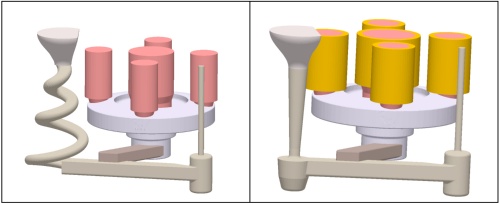

Depois de definir os alimentadores com o MAGMASOFT®, os engenheiros revisaram o sistema de canais. Eles levaram em consideração um preenchimento suave e estável, assim como um rápido enchimento do molde. Duas geometrias diferentes de canais de descida estavam disponíveis (Figura 5): uma helicoidal e outra cônica.

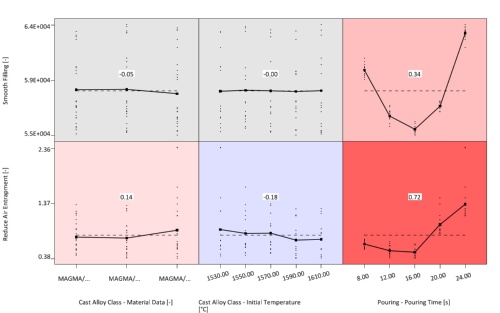

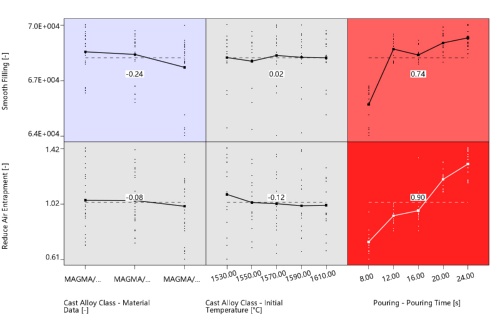

Os engenheiros simularam o enchimento do molde para os dois sistemas de canais e para as três ligas, com variações de temperaturas e de tempos de vazamento. Para a avaliação de resultados, a matriz de correlação do DoE mostra rapidamente quais as variáveis de processo afetam os resultados mais significativamente: quanto mais escura a tonalidade, maior a influência na qualidade.

A análise para o canal de descida helicoidal (Figura 6a) indica que nem o tipo de aço e nem a temperatura de vazamento afetam o comportamento do enchimento (na figura em cinza). O tempo de enchimento, por outro lado, influencia substancialmente na qualidade (na figura em vermelho ou vermelho escuro): tempos de vazamento entre 12 e 16 segundos levam a um enchimento suave do molde sem aprisionamento de ar.

O DoE para o canal de descida cônico (Figura 6b) também mostra que o material e as temperaturas de vazamento não afetam o enchimento. Para um canal cônico, o molde é preenchido melhor em 8 segundos: o fluxo do fundido é suave e estável o suficiente para atender a todos os requisitos de qualidade. Assim, o canal de descida cônico passou a fazer parte do novo sistema de canais.

A Emerson fabricou a tampa da válvula a partir das três ligas com o novo sistema de alimentação e sistemas de canais otimizado. Os registros de qualidade dos fornecedores mostraram que todas as tampas de válvulas deste tipo atendiam aos critérios de qualidade. A Emerson alcançou os objetivos esperados: projetar um sistema padronizado de canais e alimentação, permitindo a produção da tampa da válvula para os três tipos de aço sem perda de qualidade.

Encontre o sistema de canais e de alimentação correto antes mesmo de ser necessário

Para garantir peças fundidas de alta qualidade, apesar das variações no volume de produção ou nas especificações do material, o MAGMASOFT® é a ferramenta perfeita - já durante o projeto da peça fundida ou no desenvolvimento do processo. O Projeto Virtual de Experimentos permite o projeto de peças fundidas adequadas à produção, considerando muitas restrições e variáveis de processo de fabricação. Neste exemplo, os engenheiros usaram com sucesso um sistema padronizado de canais e alimentação para produzir tampas de válvula sem defeitos a partir de diferentes tipos de aço.

Isso permitiu que os engenheiros projetassem um processo que funciona sem amostragem prévia de peças – perfeito para pequenos lotes. No futuro, os engenheiros da Emerson também planejarão antecipadamente com o MAGMASOFT® lotes maiores, a fim de economizar testes extensivos e peças de protótipo custosas. Desta forma, eles podem reagir de forma eficiente às novas exigências do mercado, às demandas de materiais e aos tamanhos de lote antes do início da produção real. Assim, a Emerson economiza tempo e dinheiro e se beneficia com processos econômicos.

Sobre a Emerson

A Emerson Electric Company é um conglomerado que opera internacionalmente. A empresa é hoje um dos maiores produtores globais de tecnologia de energia, operando mais de 200 plantas em todo o mundo. A subsidiária chinesa Emerson Process Management (Tianjin) Valve Co. foi inaugurada em 2004 e inclui vendas, um centro de treinamento e instalações de manufatura. Em Tianjin, a Emerson fabrica reguladores, atuadores e válvulas de controle para as marcas líderes Fisher e Yarway.