Design virtual de experimentos para um molde com maior durabilidade

A vida útil das ferramentas é um dos principais fatores de custo na fundição sob alta pressão. A fundição italiana Mazzucconi utilizou as capacidades de Design Virtual de Experimentos do MAGMASOFT® para aumentar substancialmente a vida útil da ferramenta para uma carcaça de direção.

Infelizmente, o molde de uma peça fundida que havia sido produzida durante muito tempo ficou aquém da vida útil esperada. Alterações de geometria do produto não foram uma opção devido a uma restrição de graus de liberdade. Portanto, o objetivo do projeto era identificar os principais fatores que influenciam a vida útil da ferramenta e ajustar o processo de fundição buscando maximizá-la. Um dos principais fatores que influenciam a vida da ferramenta são as tensões termomecânicas na superfície da ferramenta e a erosão do molde associada. Estas tensões são causadas por alterações de temperatura durante o ciclo de fundição. A Mazzucconi decidiu investigar os seguintes parâmetros:

- Diâmetros dos canais de controle de temperatura

- Temperatura do meio de controle de temperatura

- Temperatura de fundição

- Processo de pulverização

Para cada um dos cinco parâmetros, foi feita uma configuração sistemática separada usando o Design de Experimentos embutido no software. A fundição utilizou MAGMASOFT® e MAGMAdielife para estimar a vida útil do molde para seu processo. Para minimizar o esforço de simulação, foi utilizada uma geometria substituta que tinha características similares à peça original, veja a Figura 1.

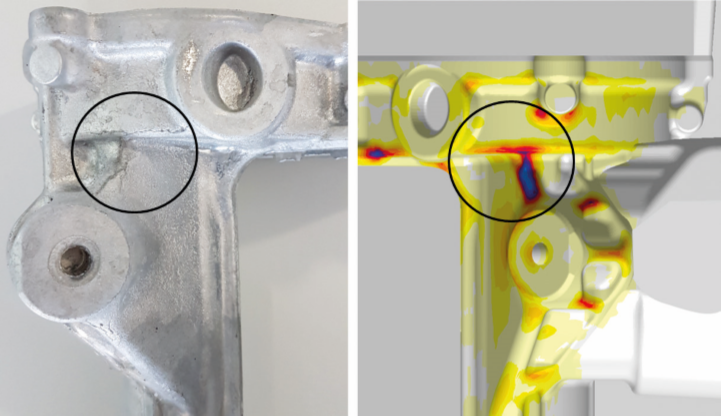

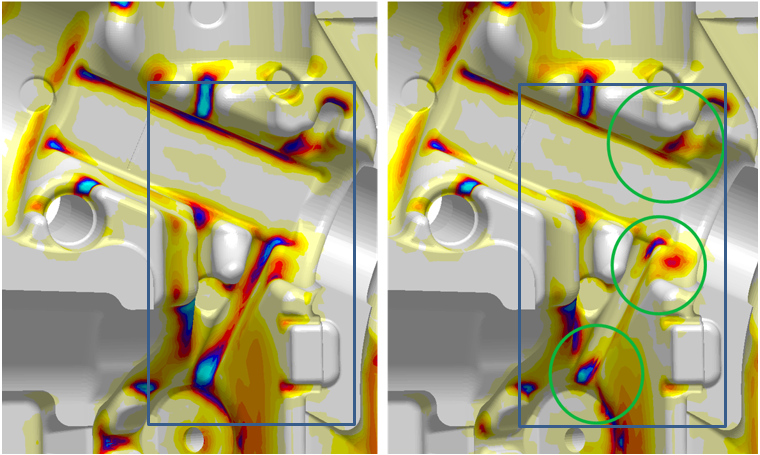

Primeiro, o status quo do processo existente foi simulado e depois comparado com os danos reais no molde. A Figura 2 mostra as rachaduras da ferramenta já visíveis no fundido e o resultado da estimativa da vida útil.

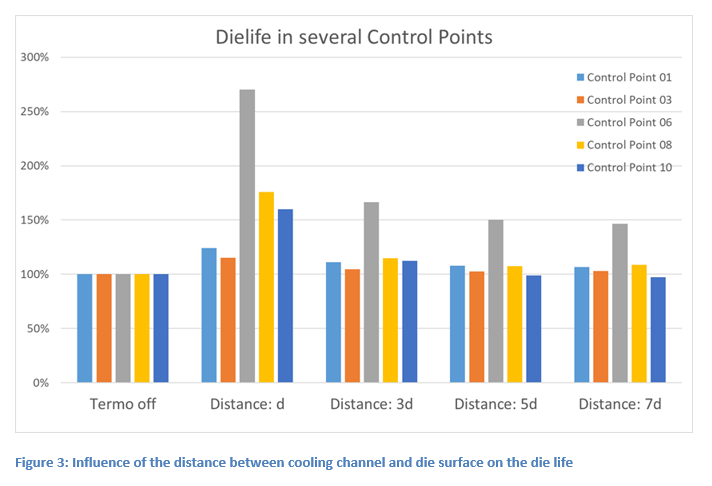

Para o DoE utilizado para analisar a distância entre os canais de refrigeração e a superfície da matriz, além da situação inicial, foram definidas três variações com as distâncias 3d, 5d e 7d. Além disso, foi simulada uma variante com refrigerações desativadas.

Os resultados revelam que a vida útil da ferramenta diminui com o aumento da distância entre as refrigerações e a superfície da matriz, veja a Figura 3.

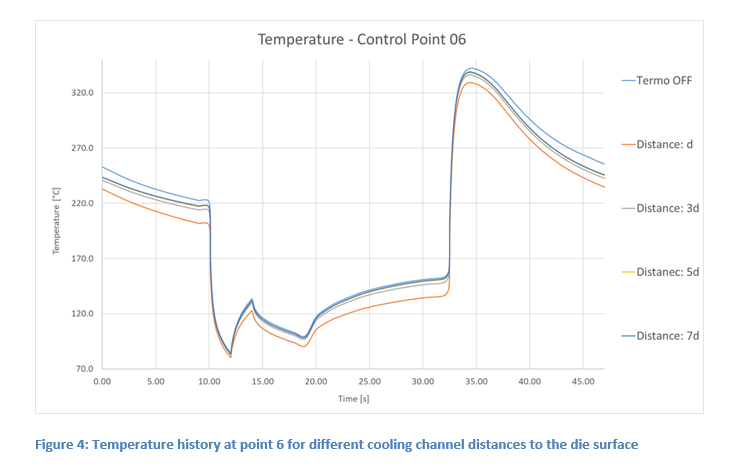

Para as variantes investigadas, a Figura 4 mostra o histórico de temperatura em um ponto da superfície da matriz. Com o aumento da distância entre a refrigeração e a superfície da matriz, a temperatura da superfície aumenta no início do processo de aplicação de desmoldante. Devido à maior temperatura da matriz, o processo de aplicação de desmoldante gera um maior gradiente de temperatura, o que resulta em maiores tensões trativas residuais na superfície da matriz.

Entretanto, a tensão compressiva no início da solidificação praticamente não muda. Em contraste, a amplitude de tensão entre as tensões de tração (durante a aplicação de desmoldante) e as tensões de compressão (durante o enchimento/solidificação) aumenta com o aumento da distância entre a refrigeração e a superfície da matriz. Isto resulta em um aumento da carga e em uma diminuição da vida útil da ferramenta.

Para as outras variáveis de processo, também foram realizados os correspondentes Designs de Experimentos virtuais. Estes levaram aos seguintes insights fundamentais:

Na área analisada, o diâmetro dos canais de refrigeração não tem influência sobre a vida útil da ferramenta. Explicação: A temperatura média do molde não muda, resultando em tensões máximas tanto durante a aplicação de desmoldante quanto durante o enchimento/solidificação também não mudando.

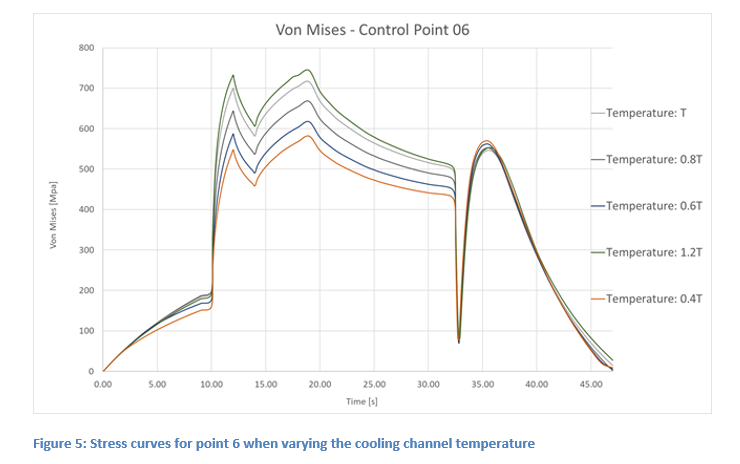

A temperatura do meio de resfriamento tem uma influência considerável sobre a vida útil da ferramenta. Este efeito pode ser explicado pelo fato de que o molde é em média mais frio com meios de resfriamento mais frios. Isto, por sua vez, leva a um choque térmico reduzido durante a aplicação de desmoldante e, portanto, a uma menor tensão de tração. O aumento da temperatura da superfície da matriz durante o enchimento/solidificação, entretanto, permanece aproximadamente o mesmo, o que significa que o nível de tensões compressivas também é quase idêntico. Em geral, a faixa de tensões diminui com a menor temperatura do meio de refrigeração (ver Figura 5).

A redução da temperatura de vazamento minimiza tanto as tensões de tração durante a aplicação de desmoldante quanto as tensões compressivas durante o enchimento/solidificação, aumentando assim a vida útil da ferramenta. Isto pode ser explicado da seguinte forma: A redução da temperatura de vazamento leva a uma redução da temperatura média do molde. Isto resulta em um choque térmico menor durante a aplicação de desmoldante. Da mesma forma, o gradiente de temperatura durante o enchimento/solidificação também é reduzido devido ao metal mais frio.

A variação da aplicação de desmoldante, por sua vez, mostrou que a aplicação de desmoldante intermitente de quantidades menores causa tensões de tração menores na superfície da matriz do que um único e intenso curso de aplicação de desmoldante.

As diferentes investigações mostram que o layout do processo de aplicação de desmoldante tem a maior influência sobre a vida útil do molde. O objetivo, portanto, deve ser manter o choque térmico durante a aplicação de desmoldante tão pequeno quanto possível. Com base nisso, novos parâmetros de processo foram definidos para essa série de peças:

Sempre que possível, os canais de refrigeração são colocados mais próximos da superfície para assim minimizar a temperatura da superfície antes de pulverizar.

- A temperatura do meio de refrigeração é reduzida.

- A temperatura de vazamento é reduzida o máximo possível.

- O processo de aplicação de desmoldante é alterado para um modo intermitente (com vários cursos de pulverização menores).

- Ao mesmo tempo, o processo foi mudado para um desmoldante sem água.

Na simulação com o MAGMASOFT®, a verificação das novas condições do processo revelou uma vida útil consideravelmente maior da ferramenta (ver Figura 6). Isto foi confirmado na produção em série com novas ferramentas.

Fonderie Mario Mazzucconi S.p.A.

A Fonderie Mario Mazzucconi S.p.A. produz componentes em liga de alumínio, fundidos por gravidade, sob baixa pressão ou alta pressão, bem como componentes totalmente usinados e montados. Há mais de um século, a Mazzucconi atua na área de fundição e usinagem de metais. A Mazzucconi está localizada em Ponte San Pietro (Bergamo) e tem sete instalações de produção localizadas na Itália, além de um escritório local em Munique, Alemanha.