A SULZER utiliza o MAGMA5 para fabricar peças de aço avançadas destinadas á indústria do petróleo

O Brasil está se tornando um dos países mais importantes produtores de petróleo do mundo. Em 2006 foi descoberto o campo de petróleo Tupi, localizado na Bacia de Santos, a 250 quilômetros da costa do Rio de Janeiro. O campo é considerado a maior descoberta de petróleo no Hemisfério Ocidental nos últimos 30 anos, com pelo menos 5,8 bilhões de barris de óleo recuperável. Encontra-se abaixo de 2.000 m de água e 5.000 m de sal (o campo é chamado de pré-sal), areia e rochas. Com esta descoberta (e a descoberta do campo de Júpiter, um enorme reservatório de gás natural e óleo leve) reservas e produção de petróleo do país aumentaram em 62%.

Sistemas de extinção de incêndios são equipamentos importantes de segurança em plataformas de petróleo em águas profundas. A bomba de fogo deve levar água do oceano e colocá-la a disposição em caso de um incêndio na plataforma. Esta tarefa é muito difícil devido às altas pressões, à exposição à corrosão pela água salgada, e aos riscos de operações gerais em alto mar.

A SULZER Brasil foi designada para desenvolver esses sistemas, incluindo peças complexas, para a PETROBRAS. Durante a fase de protótipo, uma dessas peças fundidas apresentou problemas de qualidade. O MAGMA 5 foi usado para identificar e eliminar com sucesso uma série de problemas.

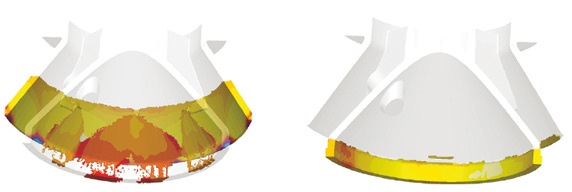

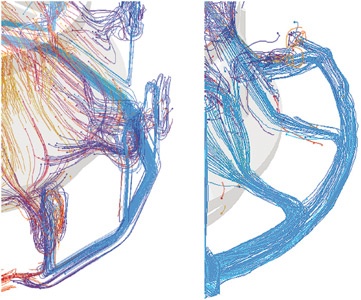

Os espirros de metal fundido durante o enchimento causou turbulência e reoxidação, levando á defeitos superficiais. Usando os novos recursos do MAGMA 5 para simular inclusões de reoxidação durante o enchimento, a equipe de engenharia da SULZER identificou a origem desses problemas e desenvolveu um sistema de enchimento alternativo para reduzir os respingos durante o enchimento. Como resultado, o fundido foi produzido sem nenhum defeito observável. Os elevados padrões de qualidade exigidos pela Sulzer foram completamente atingidos.

Um dos critérios econômicos utilizados para justificar a compra do software foi a de aumentar o rendimento metálico anual global para a média de 58%. Em 2007, pouco antes do MAGMA 5 ser instalado, o rendimento metálico médio da fundição atingiu cerca de 50,7%. Durante o primeiro ano de utilização do MAGMA 5, a média subiu para 55,5%.

Este primeiro período de sucesso, permitiu a SULZER iniciar a fabricação de peças mais complexas e tecnicamente avançadas, consequentemente houve a melhora dos seus resultados e faturamento. Mesmo com esse portfólio de produtos complexos, a Sulzer foi capaz de manter o alto nível de rendimento metálico nos últimos anos.

A SULZER chegou à conclusão de que, se houvessem iniciado a utilização do MAGMA 5 apenas um ano antes, em 2007, poderia ter reduzido a demanda de metal líquido para produzir 160t de 1.690,45t de peças brutas (supondo um rendimento 55,5%). Como alternativa, seria possível aumentar a produção em 88,8t de peças fundidas, melhorando diretamente seu volume de negócios e refletindo em um mês de produção.

Além disso, a SULZER poderia reduzir drasticamente o retrabalho devido à rechupes e defeitos superficiais. A outra área que a ferramenta de simulação ajudou tremendamente foi a de desenvolvimento de produtos. Foi especialmente importante para o dimensionamento de espessuras de parede e posterior análise da fundibilidade dos produtos, ampliando a capacidade tecnológica competitividade da SULZER. Atualmente um novo design é primeiramente produzido no mundo virtual, oferecendo a chance de realizar alterações nos primeiros estágios do desenvolvimento do produto e, desta forma aproveitar estas informações para redução de custos no processo de manufatura.

A combinação do uso do MAGMA com a expertise em fundição da SULZER permitiu uma maior confiança para desenvolver e produzir peças fundidas com requisitios mais exigentes e prazos mais curtos.

A Sulzer foi fundada como fundição em 1834 em Winterthur, na Suíça, fato que ainda se reflete na atual missão da empresa. Especializada em máquinas industriais e bombas para indústria petroleira é pioneira em tecnologias avançadas e empreendedorismo desde a sua fundação, a Sulzer, hoje, é uma empresa com mais de 13.000 funcionários em mais de 160 locais em todo o mundo. A fundição SULZER no Brasil, fundada em 1959 é altamente qualificada para a fundição de aços especiais e componentes de alta qualidade em aços duplex e super duplex. A fundição foi uma das primeiras fundições na América Latina a receber a certificação de qualidade ISA. Em 2007, a Sulzer decidiu instalar o MAGMA 5 após uma análise muito minuciosa, com diversas avaliações e provas concretas de que a ferramenta de engenharia realmente poderia ajudá-los a atingir seus objetivos ambiciosos.