Porosidades: separando bolhas de rechupes na fundição sob pressão

A importância de entender sobre “porosidades” em fundição sob pressão é enorme. Conhecer as suas causas e potenciais soluções é de vital importância para reduzir refugos, melhorar a produtividade (OEE) e custos de produção.

Ao qualificar como “porosidades” deixamos de associar a causa raiz do problema. Defeitos distintos recebem o mesmo nome, gerando confusão e desinformação.

Uma forma de melhorar a comunicação é usar nomes mais específicos que se relacionam com a origem do defeito. Desta forma, pode-se chamar problemas decorrentes da contração do metal de rechupe ou micro rechupe. Quando a origem é o acúmulo de gases, pode-se nomeá-los de bolhas.

Embora essa classificação já seja um avanço, ainda é modesta. Com essa nomenclatura evita-se desperdício de tempo tentando aplicar soluções que não são adequadas ao problema.

Inúmeros fatores de processo e projeto afetam o aparecimento de porosidades.

Este texto não tem o objetivo de discutir todas as alternativas, mas demonstrar que uma abordagem sistemática com o uso da simulação, permite a compreensão do mecanismo de formação de defeitos e testar alternativas, quantificando o resultado.

A título de exemplo, abaixo seguem algumas causas de formação de rechupes e bolhas em peças fundidas sob pressão.

Rechupes

- Design incorreto do produto fundido (excesso de acúmulo de massas)

- Projeto incorreto de sistema de canais e ataques (incapacidade de encher adequadamente o produto e compactar na 3ª fase)

- Projeto incorreto do sistema de refrigeração (pontos quentes sem refrigeração adequada)

- Máquina não compactando corretamente na 3ª fase (manutenção)

- Tamanho inadequado do jito (tarugo), impedindo a compactação adequada.

Bolhas

- Comutação de 1ª para 2ª fase antes do enchimento completo da bucha

- Formação de onda de 1ª fase e aprisionando ar (velocidade incorreta de 1ª fase)

- Restos da aplicação do desmoldante (pulverização incorreta)

- Falta de saída de ar nas bolsas (acúmulo de restos ou procedimento incorreto de processo e/ou projeto)

- Sistema de canais inadequados (fluxo de metal excessivamente turbulento ou que gera o aprisionamento de gases, impossibilitando que sejam expulsos pelas bolsas)

- Velocidade inadequada de 2ª fase (definição incorreta da velocidade, problemas de máquina, seleção incorreta de máquina)

A lista acima está longe de ser completa, mas reforça que o número de possibilidades que podem levar à formação dos defeitos é imenso.

Outra forma de visualizar potenciais variáveis que afetam defeitos de fundição sob pressão é utilizando um diagrama de causa e efeito, como pode ser visto na próxima imagem.

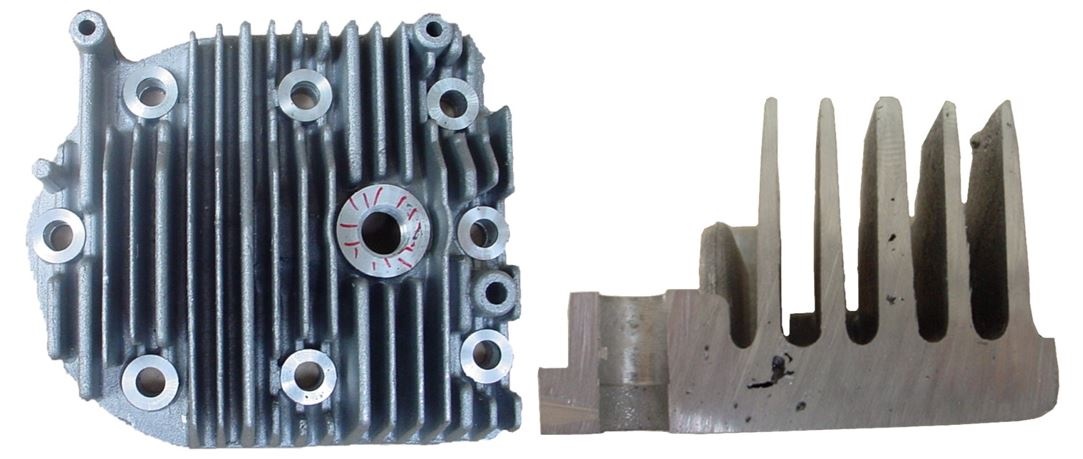

Para exemplificar a utilização de simulação na solução de problemas de produção separamos o seguinte caso: um cabeçote de motor a explosão industrial.

O produto se encontrava em produção, o que permitiu avaliar o problema realizando duas ações principais: i) caracterização do defeito ii) análise das condições de produção.

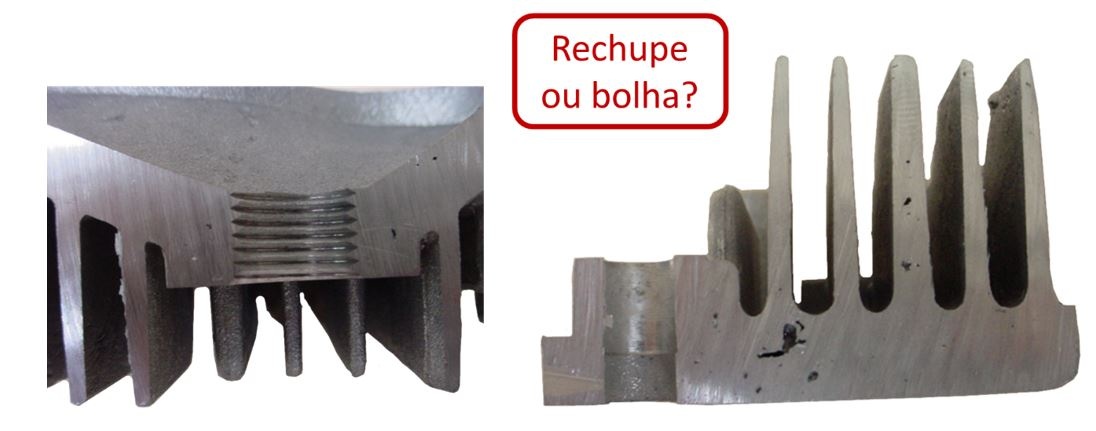

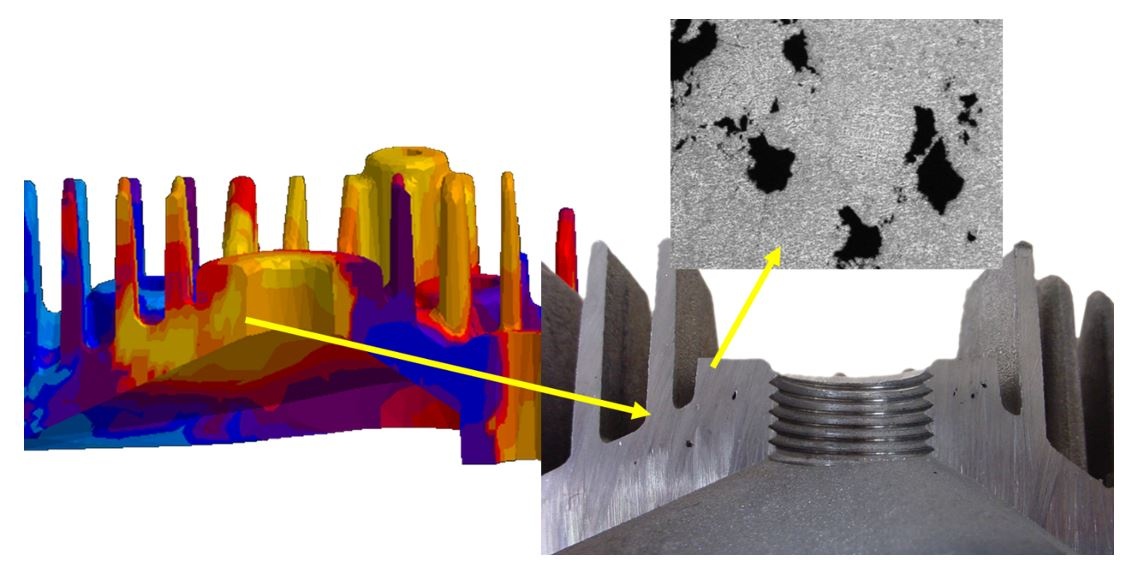

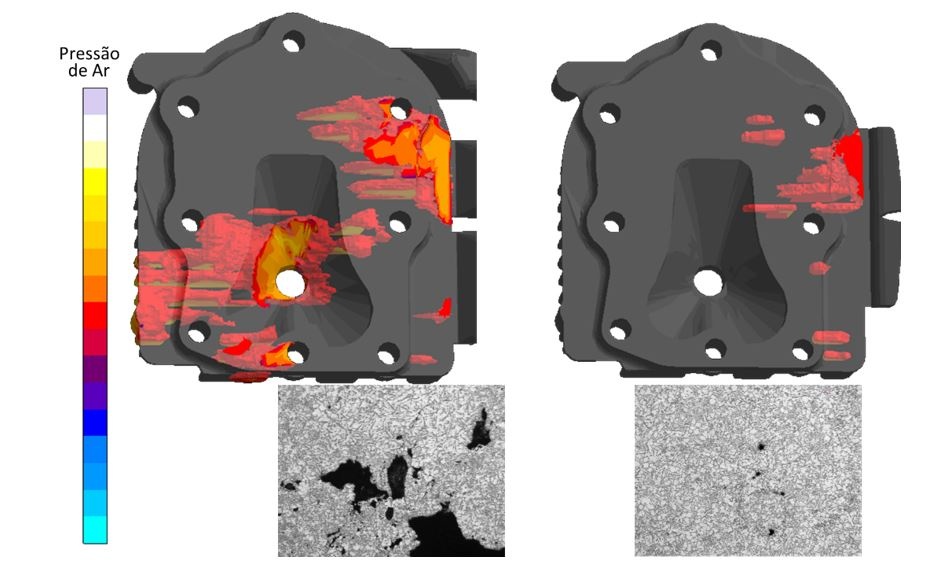

Um trabalho estruturado se inicia com uma análise de falha. Esta identificou que o defeito principal estava relacionado ao acúmulo de gases no fundido. Isto não quer dizer que não houvesse outros defeitos, como rechupe, mas que o mecanismo predominante da falha era de natureza de “gás aprisionado”. Imagens desta analise podem ser vistas a seguir.

Ao avaliar as condições de produção via simulação, o processo chamou atenção.

Na definição da simulação foi identificado (gráfico anterior) de que o curso de 380mm (linha vermelha) seria antes da bucha estar completamente cheia (linha verde). Nesta situação espera-se a mistura do metal com o ar na bucha.

Os resultados da simulação, vistos na próxima figura, confirmam a presença intensa de ar na região da falha.

Analisando a situação original de uma forma mais detalhada, foi possível perceber como algumas variáveis de processo impactam no resultado. Alongar a primeira fase retardando a comutação para valores superiores a 400 mm pode gerar um enchimento prematuro (indesejável) das cavidades. O formato da curva de injeção ( 1ª fase com 0,4 m/s) tende a aprisionar ar na bucha. Essa bolha procura se expandir projetando o metal para dentro do canal. O metal está entrando nas cavidades antes da comutação, e isso tem um forte potencial de gerar emendas e gotas frias de alumínio. A próxima imagem demonstra esta situação.

Visualizando este fenômeno do enchimento prematuro, torna-se fácil compreender por que a comutação fora definida com 380mm.

Apesar da causa principal de defeitos ter sido identificada como bolhas, foi possível encontrar também rechupe na análise de falhas. A ocorrência de rechupe pode estar associada a inúmeras causas.

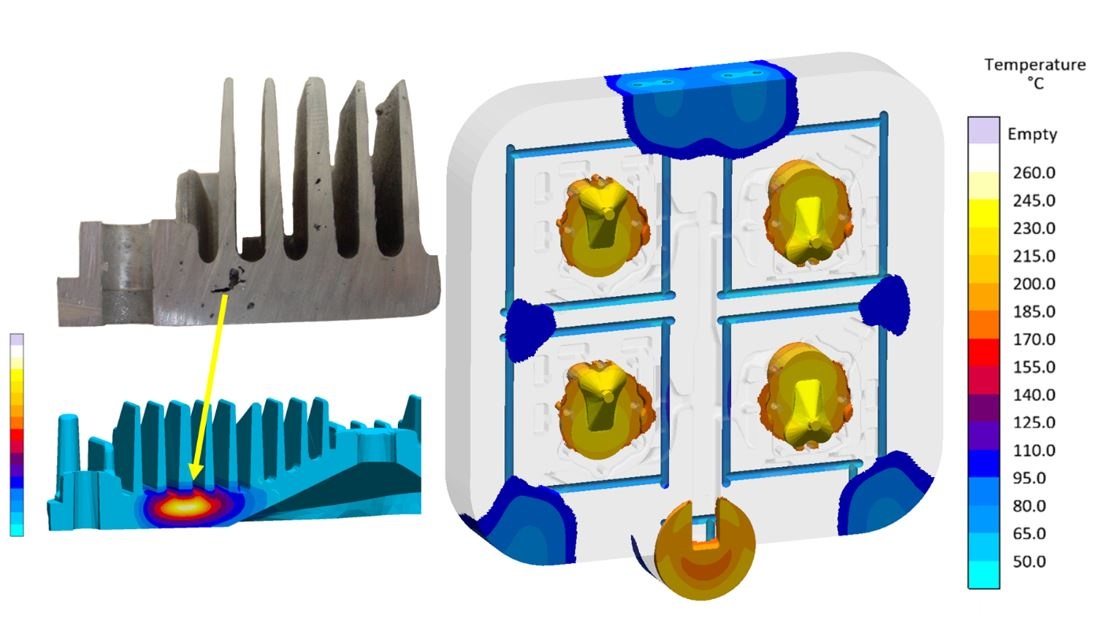

Neste caso, foi detectado uma tendência de falha decorrente da combinação do perfil de solidificação do produto e parâmetros de projeto e processo. A próxima figura apresenta o defeito, a origem e também o perfil térmico da matriz, destacando regiões frias (sob influência de refrigerações) assim como os pontos mais quentes.

Baseado nas informações anteriores foram feitas correções de processo e projeto que permitiram uma melhora significativa do refugo. A imagem a seguir compara o resultado antes e após as alterações.

A simulação permitiu uma extensa análise de processo. É comum o pensamento de que simulação de fundição funciona para projeto somente.

A melhor forma de solucionar os problemas em fundição sob pressão é através da prevenção. O início se dá com um produto corretamente projetado para o processo, mas se concretiza com o desenvolvimento de projeto e processo, em conjunto.

Os recursos disponíveis atualmente permitem um desenvolvimento amplo com a aplicação da Engenharia Autônoma da Simulação. Distintas alternativas de projeto e processo podem ser avaliadas antes da construção da matriz. Uma vez construída é muito difícil realizar alterações significativas.

É de vital importância a caracterização prévia das “porosidades”, para direcionar eficientemente os trabalhos.

REFERÊNCIA