Definição da velocidade de primeira fase em projetos de injeção sob alta pressão de câmara fria com auxílio do MAGMASOFT®

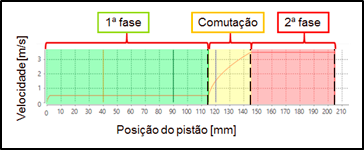

A curva de injeção é o que define como é feito o preenchimento da cavidade de um sistema de injeção em alta pressão (HPDC), apresentando tradicionalmente 3 fases, conforme pode ser observado na figura 1. A definição correta dos parâmetros desta curva, por sua vez, é de grande importância para a qualidade dos fundidos produzidos neste tipo de processo.

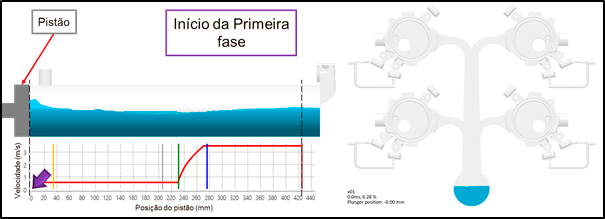

No caso de injetados em sistemas de câmara fria, a velocidade de 1ª fase - Também conhecida como fase lenta – compõe a parte da curva responsável pelo encaminhamento do ar dentro da bucha para o interior da cavidade, objetivando a minimização do aprisionamento nessa região do sistema. Durante esta etapa da curva, a bucha de injeção encontra-se parcialmente preenchida de ar, conforme pode ser observado na Figura 2.

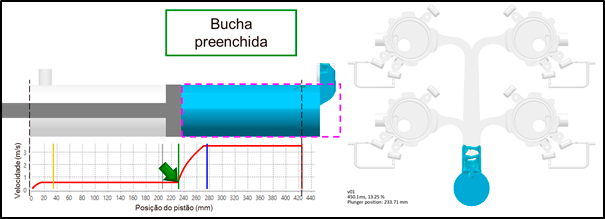

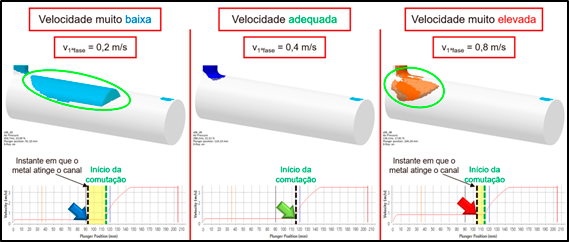

Uma velocidade de 1ª fase bem definida garante uma minimização do aprisionamento de ar durante a 1ª fase, assim como assegura que ao final da mesma e início da comutação (fase de aceleração) tenha-se todo o ar que ocupava a bucha já encaminhado o interior da cavidade, conforme pode ser observado na Figura 3.

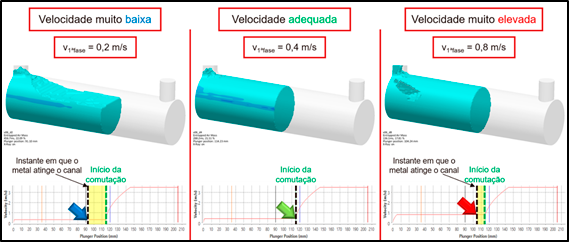

Velocidades de 1ª fase definidas incorretamente isolam ar na bucha, que é posteriormente incorporado ao metal e encaminhado para o interior da cavidade, aumentando a tendência de formação de defeitos de bolhas de ar no produto final. Exemplos de condições incorretas de velocidade de 1ª fase podem ser observados na Figura 4 e Figura 5.

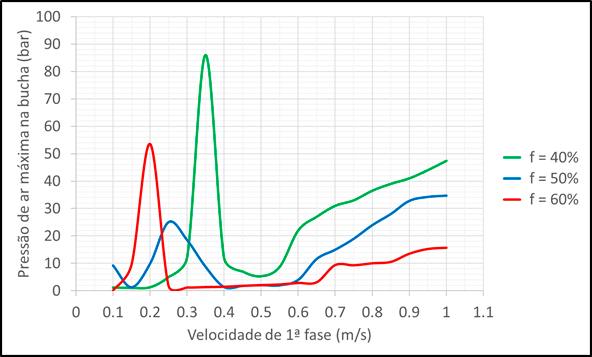

Comparando os resultados dos experimentos feitos via simulação com os modelos teóricos de cálculo da velocidade de primeira fase, foi possível concluir que os mesmos oferecem uma boa aproximação com a realidade para o aspecto de aprisionamento de ar no interior da bucha. Enquanto que os modelos teóricos fornecem um único valor de velocidade, com a simulação numérica de fundição é possível obter uma faixa ótima de trabalho, a qual é reduzida com a diminuição do nível de preenchimento da bucha, conforme pode ser observado na Figura 6.

Os modelos da literatura apresentam limitações, com destaque para a o fato de que os mesmos não consideram a perda de temperatura do metal durante a primeira fase, fenômeno que por depender de uma quantidade grande de fatores deve ser avaliado com base em simulações. Uma fundição sem o recurso de simulação deve procurar utilizar velocidades iguais ou superiores às previstas via modelo teórico, dado que a queda de temperatura do metal é reduzida com o aumento da velocidade de 1ª fase.