Ainda há potencial a ser explorado: Melhoria de rendimento metálico por meio de otimização de geometria de massalote com o com o MAGMASOFT®

A Fundimig produz fundidos de ferro nodular de elevada qualidade utilizando luvas cilíndricas exotérmicas. A companhia não via motivo para alterar nada na sua cadeia de produção: o processo era robusto, o rendimento elevado e o refugo baixo. Ainda assim, a empresa utilizou simulação do processo de fundição para melhorar ainda mais o uso de massalotes, beneficiando-se da seguinte forma: agora a fundição economiza material, energia e, consequentemente, custos enquanto ela aumenta a qualidade do produto para cada fundido produzido.

A Fundimig produz fundidos de ferro nodular para a indústria automotiva, do agronegócio e de maquinários industriais.

Seus produtos incluem tampas para sistemas de direção hidráulicos, carcaças de transmissão, além de suportes planetários, componentes estes que requerem uso de massalotes para evitar formação de rechupes e minimizar o refugo, o que gera necessidade de muito metal fundido.

Utilizando o MAGMASOFT®, a Fundimig conseguiu otimizar o design de seus sistemas de alimentação: massalotes foram dimensionados e posicionados de forma a garantir uma alimentação eficiente do fundido. Em paralelo, os fundidores tomaram cuidado para garantir que o massalote solidificasse após o fundido.

Para esse fim, eles utilizaram luvas cilíndricas exotérmicas, que reduzem substancialmente a perda de calor no massalote. Elas aumentam o rendimento metálico por meio da redução do tamanho do massalote e consequentemente do seu peso total. Dessa forma, a companhia obteve um rendimento ajustado para considerar o refugo para aprox. 68%. A fundição se beneficia de um processo robusto, um bom rendimento metálico e produtos livres de defeitos.

Uma descoberta acidental despertou fundidores ambiciosos

Um dos fundidores leu um estudo de Thomas J. Williams, Richard A. Hardin e Christoph Beckermann, da universidade de Iowa, que examinaram a performance de luvas com base em suas propriedades termofísicas.

Eles descobriram que a maior parte das luvas comercializadas eram muito finas para conseguir maximizar o rendimento metálico. Uma luva com geometria otimizada, por outro lado, conseguiria elevar em até 8%. Os autores simultaneamente observaram melhorias na sanidade, que é uma melhoria de qualidade obtida por meio de uma alimentação otimizada do fundido – um efeito, na visão deles, mais valioso do que o aumento no rendimento metálico.

Os resultados do estudo encorajaram os fundidores da Fundimig a reconsiderar os seus processos: poderia ser melhorado?

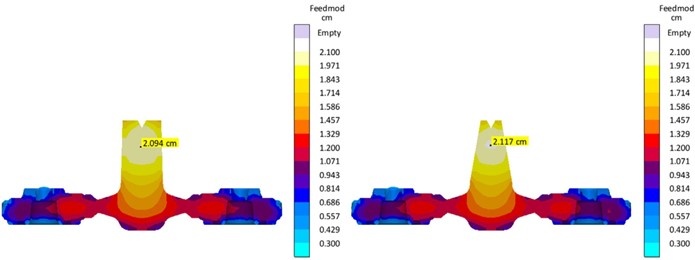

Eles refletiram sobre a troca da luva cilíndrica por uma cônica com o mesmo diâmetro externo (como pode ser observado na figura 1), de forma a melhorar o rendimento e qualidade ao mesmo tempo. Para o mesmo diâmetro externo, a massa exotérmica da luva cônica é maior, gerando mais calor, o que permite que o massalote trabalhe de forma mais eficiente. Resultado: o rendimento metálico foi melhorado com o uso de um massalote menor. O problema é que a luva cônica é mais cara, de forma que os fundidores precisaram calcular se esse investimento valeria a pena. A companhia já estava satisfeita com os processos, então como a Fundimig se beneficiaria utilizando luvas mais caras?

Apenas faça virtualmente

Como Williams et. al. descreveram, simulações confiáveis requerem dados termofísicos confiáveis para as luvas, porém esses dados raramente estão disponíveis. Como usuários do MAGMASOFT®, os fundidores da Fundimig possuem acesso a bancos de dados extensivos de diferentes fabricantes de luvas e podem simular seus processos de fundição com diferentes luvas de forma eficiente, sem precisar de experimentos custosos, antes da primeira peça ser fundida na prática.

Essa vantagem foi utilizada pelos especialistas: eles compararam as duas luvas (figura 1) em detalhe com o MAGMASOFT®. Dessa forma, eles examinaram o quanto do processo atual poderia ser melhorado e se esse investimento em diferentes luvas seria lucrativo. Os especialistas esperavam que o fundido fosse alimentado de forma mais eficiente com menos metal, proporcionando uma melhoria de rendimento metálico: o massalote cônico reduz a relação de luva para metal do massalote pela metade.

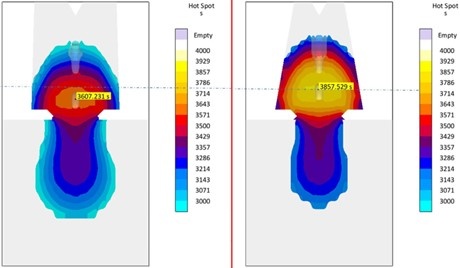

Primeiramente, eles simularam corpos de prova na forma de um cubo com o massalote original e com o novo proposto, avaliando a formação de rechupes para ambos. Conforme pode ser observado nos resultados da figura 2, o massalote original não consegue evitar por completo a formação de rechupes no cubo, enquanto o cônico o faz. A análise de tempo de solidificação (e pontos quentes) com o MAGMASOFT® (figura 3) explica o resultado: o ponto quente na luva cônica está localizado 10 mm acima do da luva original cilíndrica. Ele fica mais afastado então do pescoço do massalote, reduzindo a tendência de formação de rechupe na peça.

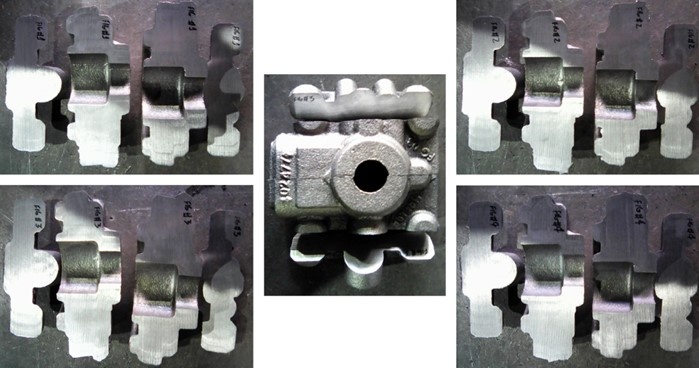

Adicionalmente, a simulação mostra que o maior tempo de solidificação do metal no massalote cônico é cerca de 4 minutos mais longo, sendo que o ponto quente do mesmo é maior na mesma proporção. O fundido é então alimentado de forma adequada por tempo suficiente. Para confirmar os resultados da simulação e se preparar para a decisão final, os fundidores produziram protótipos do cubo, e o fundido na prática com o massalote original apresentou rechupe ao ser examinado (figura 2, canto inferior direito).

Apenas faça isso

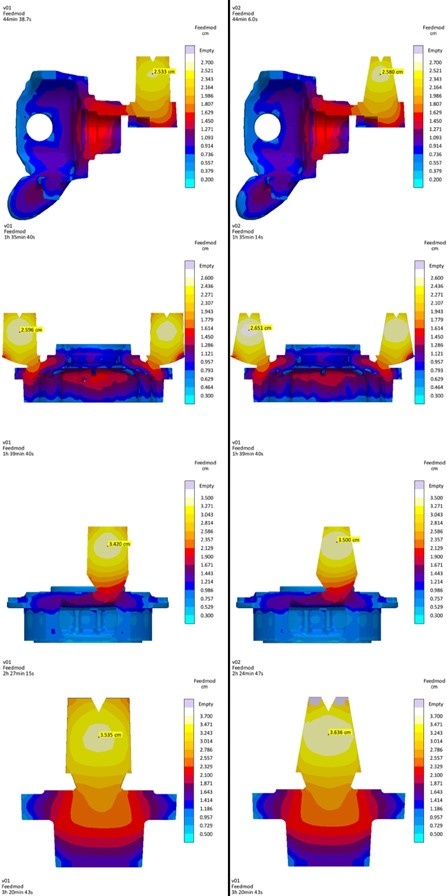

Conforme esperado, com a luva cônica o fundido é melhor alimentado com menos metal, o que economiza metal fundido e aumenta o rendimento metálico. Os resultados da simulação convenceram a Fundimig, que decidiu substituir a luva padrão por luva cônica para os produtos de maior massa, por exemplo, as tampas para sistemas de direção hidráulicos, carcaças de transmissão e os suportes planetários. O MAGMASOFT® ajudou os especialistas a projetar processos com o novo massalote para cada novo fundido de ferro nodular.

Para todos os designs com massalotes cônicos, o ponto quente ficou posicionado 10 mm acima do mesmo no design original, e os resultados de solidificação não mostraram diferenças para o produto (figura 4).

Os especialistas examinaram protótipos de todos os produtos e confirmaram que a luva cônica não afeta negativamente a qualidade. Com o design atualizado, as peças fundidas ficaram isentas de defeitos (figura 5).

Tampas de sistemas de direção hidráulica produzidos anteriormente pela Fundimig apresentavam um rendimento metálico de 59,91%. E qual foi o efeito da luva cônica? O ponto quente fica deslocado para cima com a nova luva. O produto não apresentou nenhuma mudança e o rendimento teve um aumento de 3,19%. Isso significa que, para 30.000 fundidos, a Fundimig economiza quase 8,5 toneladas de metal por ano. Para carcaças de transmissão, aumentaram o rendimento do processo de fundição de 68,36% para 70,44%, economizando 0,93 kg de metal por peça produzida, totalizando aproximadamente 12,2 toneladas de metal para uma produção anual de 13.200 peças. Na produção dos suportes planetários, o aumento foi de 3,5%, atingindo valores de rendimento de até 77%. Para uma produção anual dessa categoria de peça de 11.000 fundidos, a redução de metal foi de quase 35 toneladas.

Resultado: mudança pequena, impacto enorme

A Fundimig já produzia fundidos de elevada qualidade. Então porque mudar? Utilizando o MAGMASOFT®, os fundidores testaram o potencial de novas luvas. Os resultados iniciais os convenceram a adaptar processos existentes com a substituição da luva. Dessa forma, a companhia pôde decidir se o investimento valeria a pena antes de investir em outros modelos de luva.

Os resultados do MAGMASOFT® e dos testes na prática revelaram que a luva cônica era uma excelente alternativa: a Fundimig economizou até 55,7 toneladas de material por ano nos seus fundidos de ferro nodular. A companhia conseguiu aumentos de rendimentos médios da ordem de 3,5%. Consequentemente, os processos de fundição ficaram mais eficientes e competitivos.

Por último, mas não menos importante: o metal não mais necessário para essas peças agora é utilizado para outros produtos, o que aumenta a produtividade da companhia, de forma a se obter um processo ainda mais robusto e competitivo, e o MAGMASOFT® é ferramenta perfeita.

A MAGMA agradece a Geicimar Ismael de Sousa Gonçalves por seu suporte.

Leitura adicional

Williams, T.J., Hardin, R.A., and Becker- mann, C.: “Characterization of the Ther- mophysical Properties of Riser Sleeve Materials and Analysis of Riser Sleeve Performance” nas atas da 69ª conferência Técnica e Operacional SFSA, Artigo No. 5.9, Steel Founders‘ Society of America, Chicago, IL, 2015.

Fundimig

Por mais de 30 anos, a Fundimig produz fundidos de ferro cinzento e nodular para clientes ao redor de todo o mundo. A companhia tem uma capacidade produtiva de 3.500 toneladas por mês, dividida entre 2 plantas. Seus fundidos são destinados à diferentes indústrias. Dentre as mais importantes estão a indústria automotiva, do agronegócio e a de maquinários industriais. Na indústria automotiva, a Fundimig se destaca pela marca “Truckmig”.