Usando Menos - Economizando Mais | Reduzindo Custos - Sistematicamente

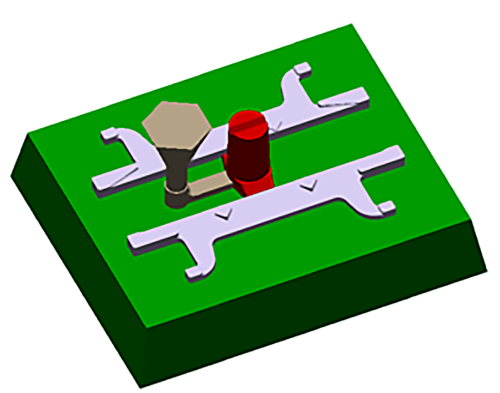

A Usipe produziu uma barra de grelha de 5,85 kg usada em carros de paletes utilizando um processo de fundição em molde de areia cura a frio sem caixa (Fig. 1). O molde sem caixa pesava 139 kg e continha duas cavidades. O peso total da peça fundida era de 11,7 kg. Com o sistema de alimentação e canais de vazamento, a Usipe precisou de 21 kg de metal líquido para produzir a peça, com um rendimento metálico de 55,7%. A relação areia/metal foi de 6,6:1.

Usar menos - O melhor método de reciclagem

Em um ambiente competitivo, o consumo de areia nova se torna cada vez mais importante: uma redução no uso de areia nova também levará a uma redução no custo. Para reduzir o consumo, as fundições recuperam grandes quantidades de areia previamente utilizada [1]. A areia recuperada, no entanto, deve ser intensamente limpa e preparada para reutilização. Essa é a única maneira de evitar defeitos causados por impurezas residuais ou elementos voláteis [2]. No entanto, os custos de processamento aumentam significativamente por esse mesmo motivo.

Os engenheiros da Usipe acharam que seria melhor reduzir a quantidade de areia do molde. Isso lhes permitiria reduzir os custos de produção e de preparação da areia.

Os fundidores conheciam o MAGMA APPROACH. E o utilizaram. Seu objetivo era reduzir sistematicamente a quantidade de material do molde no processo de fundição e, assim, melhorar a relação areia-metal, resultando, consequentemente, na redução dos custos de fabricação do componente.

Os engenheiros da Usipe planejaram ajustar as espessuras de parede do molde (Fig. 2) para reduzir o consumo de areia. Eles também queriam diminuir o tamanho do massalote, sem comprometer a precisão dimensional e a qualidade das peças fundidas. Os graus de liberdade eram claros: dimensões do massalote e contorno externo do molde.

Os desafios aqui eram: Se os engenheiros alterarem a espessura da parede do molde, as condições de contorno térmicas, as propriedades mecânicas e a rigidez do molde serão alteradas. A espessura da parede também influencia o histórico de temperatura no material do molde e, portanto, a degradação do ligante. Se o ligante se degradar muito rapidamente, isso pode levar a defeitos de fundição, e o molde pode se quebrar durante o enchimento antes da formação de uma casca solidificada.

Portanto, a Usipe decidiu realizar simulações individuais com diferentes geometrias de molde. Primeiro, os especialistas avaliaram o processo estabelecido para entender quais partes do molde poderiam ser removidas.

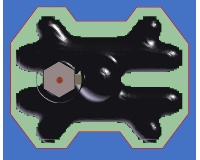

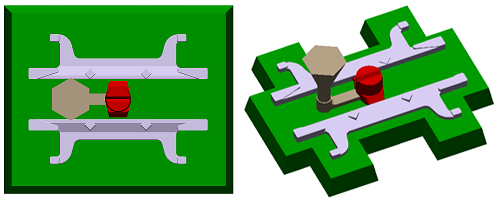

Conforme indicado na Figura 3, eles planejaram remover todos os quatro cantos e duas grandes áreas ao longo do eixo vertical de simetria (Fig. 3a) e, ao mesmo tempo, reduzir a altura das duas metades do molde (Fig. 3b). Eles também reduziram o tamanho do massalote: Os fundidores cortaram a altura do massalote pela metade, economizaria 1,8 kg de metal fundido por molde vazado, desde que não houvesse formação de pontos quentes.

Menos de tudo - Com o mesmo resultado?

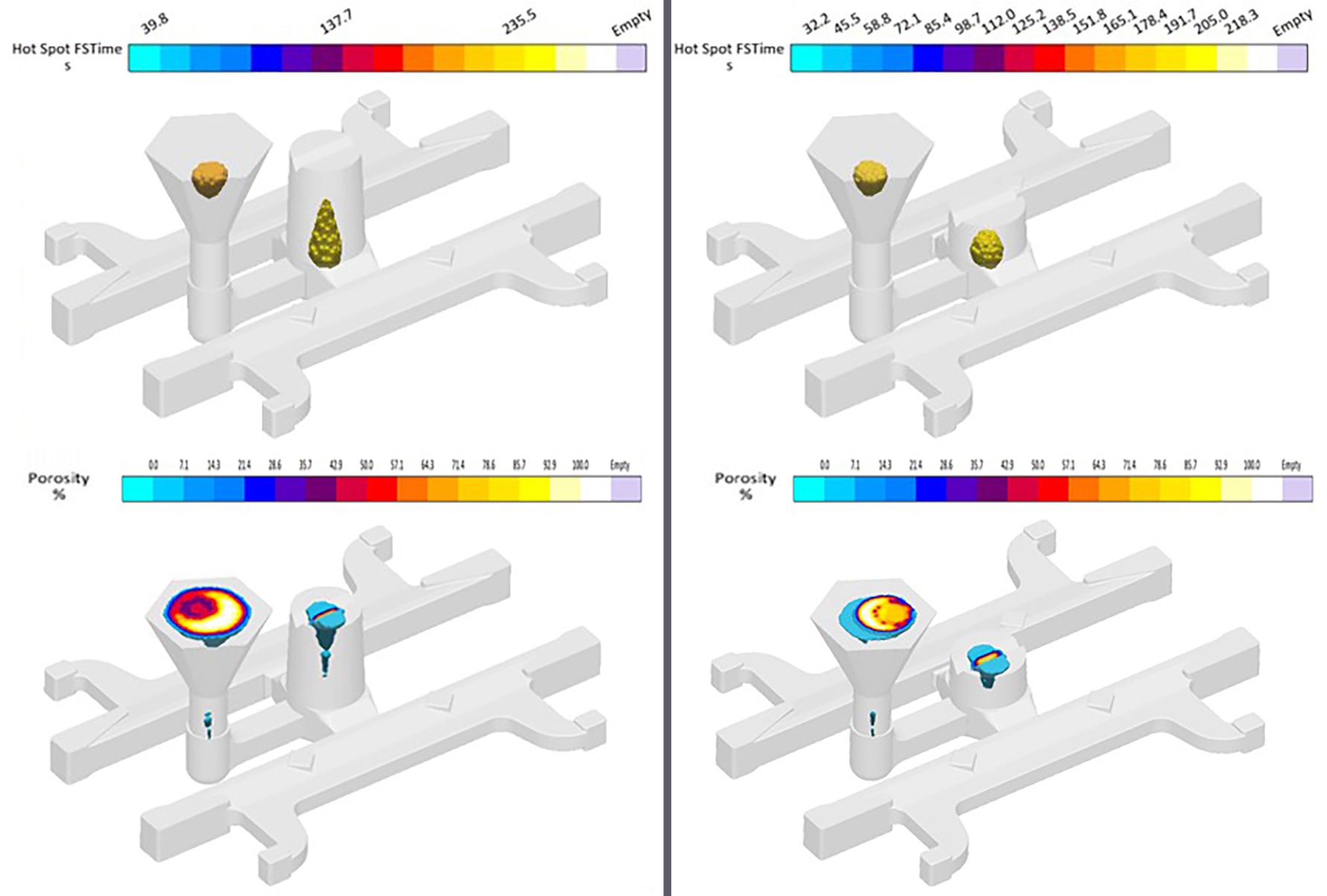

Para testar o novo projeto de molde e descartar defeitos de fundição, os engenheiros simularam o enchimento e a solidificação. Eles descobriram que o massalote reduzido não comprometia a qualidade da peça. Tanto os pontos quentes quanto o rechupe mudaram ligeiramente, mas ainda estavam confinados ao massalote (Fig. 4, esquerda: molde original; direita: novo molde).

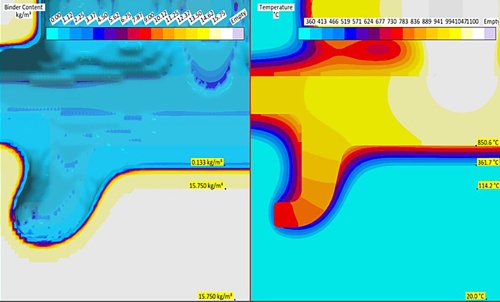

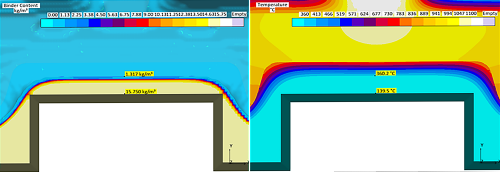

O projeto do molde modificado tinha seções de paredes finas. Se a degradação do ligante nessas áreas fosse muito acentuada, a estabilidade do molde seria reduzida, alterando a geometirada peça fundida. Os especialistas examinaram essas áreas mais de perto e compararam os resultados da simulação com os do molde original 10 minutos após a conclusão do preenchimento, ou seja, momento no qual uma casca sólida estável já deveria ter sido formada.

No projeto original, a degradação da resina atingiu cerca de 8,7 mm ± 2 mm no molde. Nessa área, o teor de resina caiu para 0,133 kg/m³ (Fig. 5a). Com o molde ajustado, as áreas adjacentes se aqueceram mais, de modo que a degradação da resina atingiu uma profundidade de 16 mm e não diminuiu tanto nessas áreas (1,317 kg/m³, Fig. 5b). Sob essas condições, os engenheiros não esperavam que ocorressem grandes defeitos de fundição.

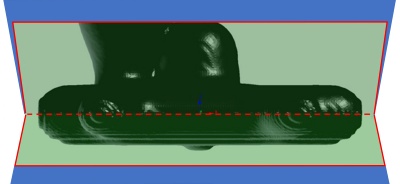

Portanto, a Usipe prosseguiu e produziu um protótipo. No entanto, durante o teste, formou-se uma rachadura na metade inferior do molde de areia (Fig. 6). Essa rachadura poderia levar a um aumento significativo nos índices de refugo.

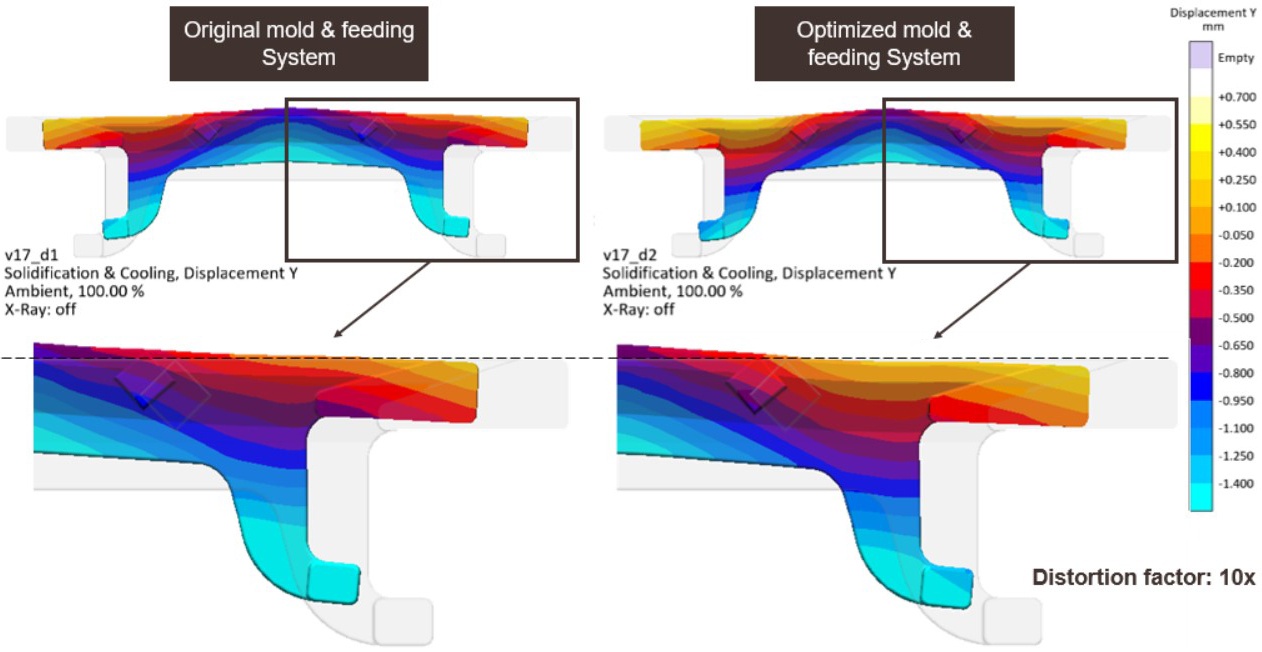

Para verificar se esse defeito afetava a qualidade da peça fundida e se eram necessários ajustes no molde, os fundidores usaram o MAGMAstress para calcular as distribuições de tensão e as deformações da peça fundida. Os resultados revelaram uma distorção relacionada à solidificação ao longo do eixo principal da peça fundida, o que causou a rachadura na metade do molde (Fig. 7). Embora a deformação tenha danificado o molde, a distorção da peça fundida estava dentro da faixa de tolerância: Assim, a Usipe conseguiu produzir a peça, sem aumentar o refugo.

Menos de Tudo - Mais Competitividade!

A aplicação consistente do MAGMA APPROACH ajudou os engenheiros da Usipe a definir metas e encontrar soluções em um estágio inicial. Isso permitiu que eles de forma eficiente identificassem e tomassem as medidas certas para evitar defeitos e atender aos critérios de qualidade, conseguindo tudo isso utilizando menos recursos.

Trabalhando de forma metodológica, os especialistas atingiram todos os seus objetivos: Eles melhoraram a relação areia/metal para 4,7:1 e reduziram a quantidade necessária de metal de 21 kg para 19,2 kg. Como resultado, eles conseguiram reduzir o consumo de areia e metal em 30% e 8,5%, respectivamente. Com um volume de produção anual de 5.000 peças, a Usipe economiza 9 t de metal e 240 t de areia. Eles aumentaram o rendimento para 60,9%, o que resultou em economia de custos diretos. Além disso, os custos indiretos também foram reduzidos. A Usipe precisou fundir menos metal e recuperar menos areia, economizando dinheiro em toda a cadeia de processos.

Sobre a USIPE: