Otimização de uma pinça de freio

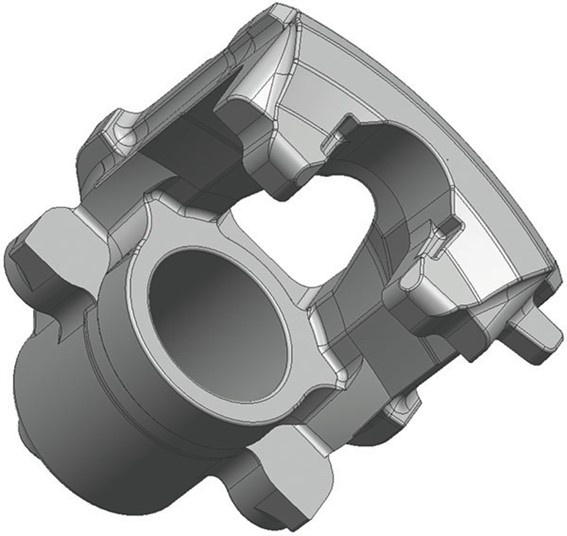

Devido a razões de segurança, as pinças de freio são produzidas de acordo com os mais altos requisitos de qualidade. A Fundição Sandmann de Shangai (SSF) desenvolveu e está produzindo com sucesso uma pinça automotiva em ferro fundido nodular (GJS) que foi adquirida para ser otimizada em um processo de fundição DISAMATIC.

No momento da aquisição, a pinça estava sendo feita em um layout de seis cavidades com o eixo do cilindro em uma posição horizontal. Durante a produção em massa a quantidade de refugo havia aumentado, especialmente devido a níveis inaceitáveis de rechupe e inclusões de areia na área crítica do cilindro hidráulico, descoberto durante o exame de raios-X. Estes defeitos foram fortemente influenciados pela disposição da peça no molde. De acordo com os engenheiros da SSF, foi necessária uma mudança na orientação do fundido a fim de produzir a peça de forma econômica, cumprindo todos os critérios de qualidade e seguindo as restrições dadas.

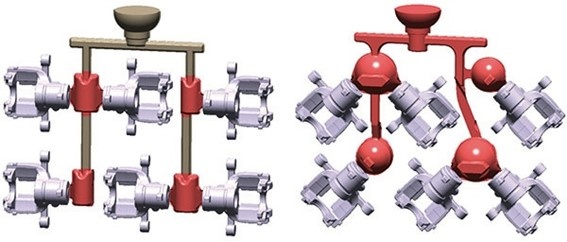

No início da otimização, os especialistas usaram o MAGMASOFT® para entender o problema observado no layout original. A tendência de formar rechupes na área do pescoço do massalote pôde ser confirmada. Entretanto, não foi possível eliminar os problemas simplesmente fazendo ajustes no massalote ou em seu pescoço, devido às restrições técnicas do modelo.

Portanto, eram necessárias mais mudanças no layout do sistema. Com base na experiência dos especialistas da SSF, o impacto da rotação do componente em 45° no molde foi avaliado com a ajuda do MAGMASOFT®. Para girar as peças, os massalotes tiveram que ser mudados para uma forma esférica, algo que a SSF já havia utilizado com sucesso para outras peças fundidas. Estas modificações ajudaram a deslocar a porosidade para longe da área crítica. Entretanto, a mudança também teve um impacto negativo sobre o preenchimento do molde. Observou-se um aumento da turbulência durante o enchimento, o que levou a um maior risco de inclusões de areia.

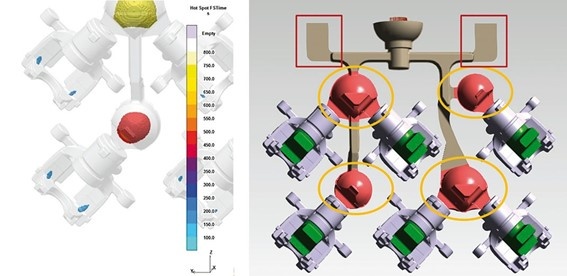

Para resolver também este problema, foi necessário verificar o impacto de uma saída de ar adicional e várias geometrias de canais e massalotagem. Através de simulações tradicionais, isto teria resultado em várias versões e muito trabalho manual, mas os especialistas da SSF fizeram uso da metodologia de Engenharia Autônoma no MAGMASOFT®, que desempenhou um papel crucial na busca do projeto ideal.

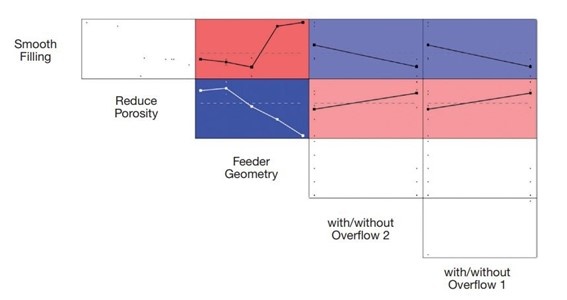

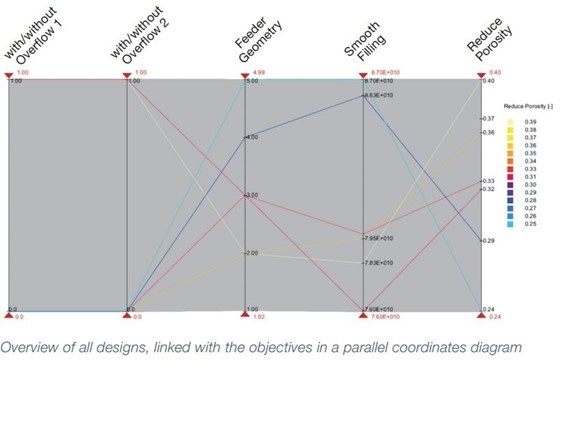

Os parâmetros de otimização foram geometrias paramétricas para os massalotes, canais e saídas de ar opcionais. Com isto, 10 designs foram definidos e calculados automaticamente como um experimento virtual no MAGMASOFT®. Os objetivos de enchimento suave e mínimo de rechupes foram especificados como critérios para a otimização.

Com a ajuda das ferramentas estatísticas na perspectiva de avaliação do MAGMASOFT®, os engenheiros foram capazes de avaliar o complexo comportamento de enchimento de forma eficiente e dentro de um curto período de tempo. Enquanto uma comparação tradicional dos resultados 3D convencionais não permitiria conclusões claras, os especialistas foram capazes de identificar os principais fatores de influência sobre a qualidade do fundido utilizando a matriz de correlação. Além disso, a solução ideal foi rapidamente determinada com a ajuda do diagrama de coordenadas paralelas.

Na matriz de correlação, a influência comparativamente pequena das saídas tanto em uma alimentação otimizada quanto em um enchimento suave foi tornada visível. Em contraste, o tamanho do massalote teve um impacto muito mais significativo. Através de um aumento do volume do massalote em 3%, foi identificado o melhor compromisso para ambos os objetivos. O exame final por raios-X das peças fundidas que foram produzidas com o projeto modificado proporcionou um resultado positivo para todas as áreas.

A investigação sistemática de várias opções pelos especialistas da Sandmann construiu a base para uma produção em massa bem-sucedida da pinça. Através da implementação do layout otimizado para uma produção anual de cerca de 840.000 peças fundidas de qualidade, cerca de 384 toneladas de matéria-prima puderam ser economizadas. A redução do trabalho de usinagem e a economia de energia levaram a mais de 75.000 euros de economia, e o índice de refugo foi reduzido por um fator de 10 vezes.

Shanghai Sandmann Foundry (SSF) Co., Ltd

A Shanghai Sandmann Foundry (SSF) Co., Ltd. é uma subsidiária da HUAYU Automotive Systems (Holdings) Co., Ltd., localizada na International Auto City Anting Shanghai. Eles fabricam as peças fundidas em GJL, GJS e CGI para a indústria automotiva, com uma produção anual de 160.000 toneladas e um faturamento de 1,9 bilhões de euros. A produção é realizada principalmente em três linhas DISAMATIC® e uma linha HWS. Eles também têm uma fundição dedicada a testes e uma unidade de macharia shell. Os clientes da SSF incluem OEMs automotivos em todo o mundo.