Criando Processos Robustos com MAGMASOFT® e Expertise

Os processos de fundição sob baixa pressão permitem uma produção eficiente. A cavidade é preenchida de forma suave e homogênea, e este processo de fundição pode ser altamente automatizado, oferecendo ao mesmo tempo um alto rendimento às fundições. Muitas vezes, nem massalotes nem sobremetais são necessários para produzir peças fundidas dimensionalmente precisas. Entretanto, uma vez que o produto se torna mais complexo, o risco de porosidade devido a pontos quentes aumenta também neste processo. As soluções possíveis são massalotes, sobremetais adicionais e medidas relacionadas ao molde. Tais abordagens, no entanto, reduzem a eficiência da produção. MAGMASOFT® ajuda o fundidor a fabricar com rendimento ideal, maior eficiência energética e o mínimo de refugo.

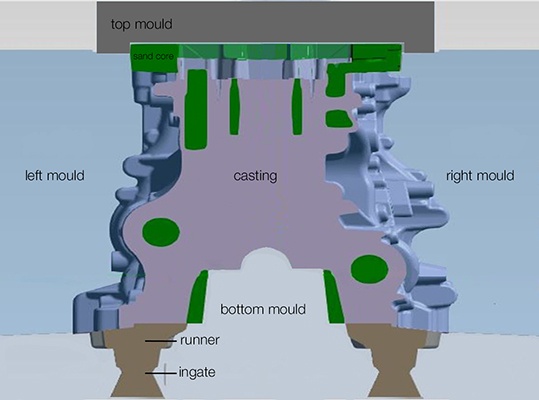

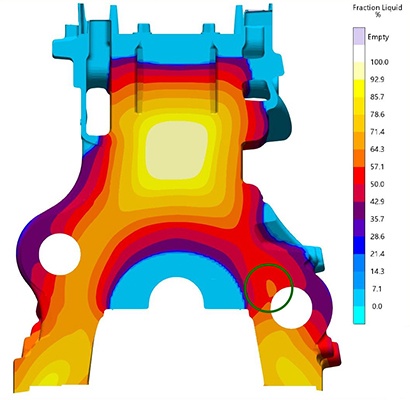

BMW Brilliance Automotive Ltd. (BBA) funde blocos de motor (Fig. 1) a partir da liga de alumínio A356 utilizando o processo LPDC automatizado. Os blocos exigem eixos balanceiros para reduzir as vibrações do motor. Esses eixos são montados em furos de eixos balanceiros; para garantir que estes sejam pré-formados diretamente durante a fundição, BBA inseriu machos de areia em dois lugares (marcados em verde na Fig. 1).

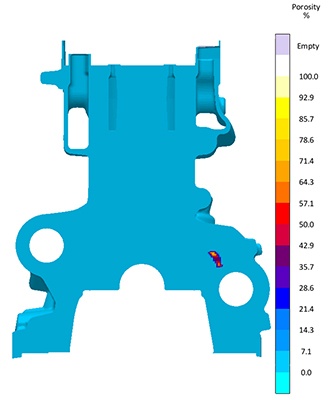

Os engenheiros da BBA suspeitavam que isto estava causando defeitos de fundição na área do núcleo de areia: a espessura da parede era muito fina para garantir uma alimentação adequada, o que resultou na formação de pontos quentes durante a solidificação. Portanto, realizaram a inspeção por raios-X em um protótipo finalizado e encontraram porosidade acima do furo do eixo balanceiro direito (Fig. 2).

Os especialistas calcularam que a porosidade causaria uma taxa de refugo de pelo menos 1% e um esforço considerável e contínuo de garantia de qualidade, o que era excessivo para BBA. Eles então simularam o projeto com o MAGMASOFT® sob condições reais de fundição do protótipo com o objetivo de eliminar o defeito (Fig. 3). Os resultados da simulação revelaram o ponto quente que levou à porosidade. Isto poderia ser eliminado?

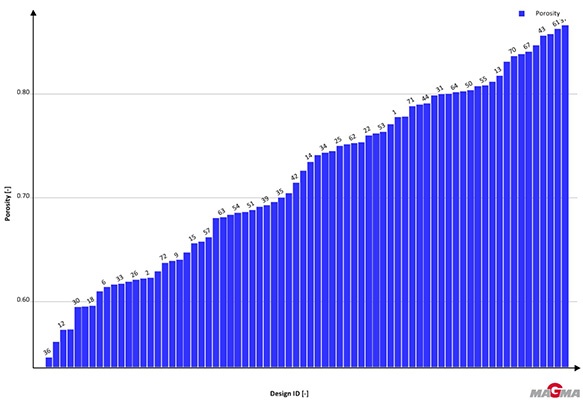

A BBA especificou que o processo deve permanecer eficiente tanto em termos de recursos quanto de energia. Portanto, sob estas condições, massalotes não se aplicavam como solução para não reduzir o rendimento. As soluções possíveis eram ajustar a temperatura do fundido, a temperatura de aquecimento do molde e o tempo de início da refrigeração na gaveta do lado direito e no molde inferior sem afetar o equilíbrio energético. Com o MAGMASOFT®, os engenheiros combinaram estes parâmetros de fundição, calcularam 72 variantes viáveis, avaliaram e as classificaram com base no nível de porosidade: é o mais baixo para a variante 36 (Fig. 4).

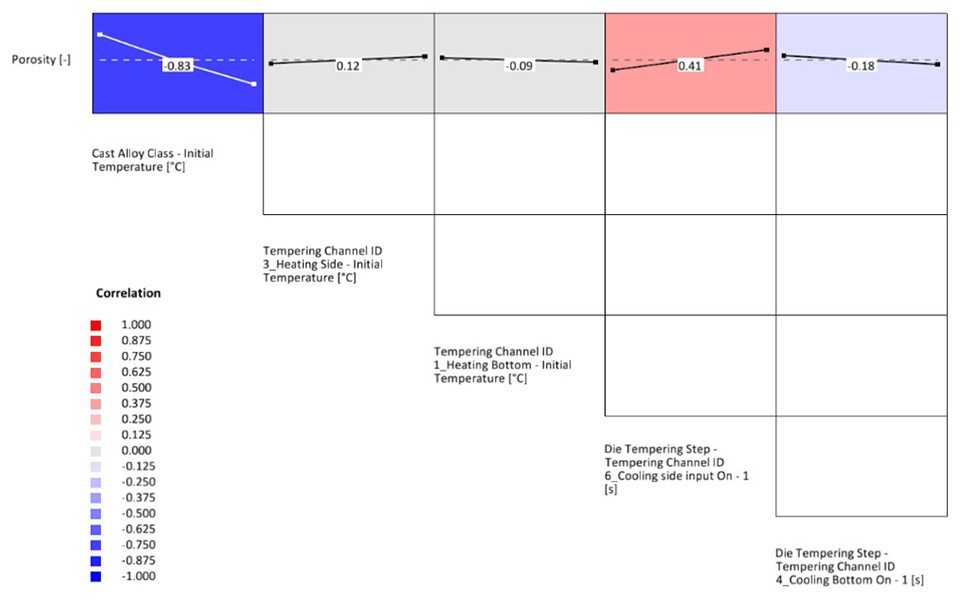

A matriz de efeito principal (Figura 5) permitiu avaliar os resultados com maior precisão. Assim, os engenheiros consideraram objetivos qualitativos, tais como custo-benefício e viabilidade, e descobriram que uma temperatura mais alta do fundido tinha o maior efeito: se a temperatura aumenta, a porosidade diminui consideravelmente. Atrasar a refrigeração ou aumentar a temperatura de aquecimento do molde do fundo leva a uma pequena diminuição da porosidade. Em contraste, a porosidade aumenta ao elevar a temperatura de aquecimento da gaveta direita ou ao atrasar sua refrigeração.

Com estas descobertas, os engenheiros primeiro se concentraram na temperatura de fusão e simularam a fundição com uma temperatura de vazamento de 730 °C. A gaveta direita é resfriada por 200 segundos assim que o metal atinge o ataque. De acordo com o cálculo, estes parâmetros devem cortar o refugo pela metade, mas ainda não foi suficiente para os engenheiros, que procuraram por mais possibilidades de melhoria. Uma abordagem que eles encontraram foi o resultado "Fração Líquida" dois minutos após o enchimento. Neste ponto, forma-se uma zona isolada de líquido residual acima do furo do eixo balanceiro à direita (Fig. 6, marcada a verde).

Entretanto, o macho de areia ali utilizado impede a alimentação, de modo que a área crítica não pode ser alimentada. Ao ampliar o caminho de alimentação, a área crítica é alimentada o suficiente, evitando assim o defeito. Os fundidores sugeriram a redução do tamanho do macho de areia para aumentar a capacidade de alimentação.

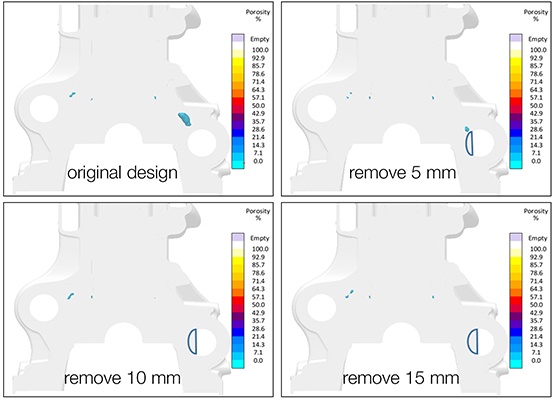

MAGMASOFT® foi usado para remover sucessivamente três segmentos, 5, 10 e 15 mm de largura respectivamente, da metade esquerda do macho (Fig. 7) e simular a solidificação de acordo: ao remover um segmento de círculo de 10 mm de largura do macho de areia, isto deve aumentar a trajetória de alimentação e eliminar a porosidade na fundição. Problema resolvido, certo? Ainda não, já que o operador observou que o furo assimétrico aplicava uma tensão desigual à ferramenta de usinagem, levando a um desgaste muito alto da ferramenta.

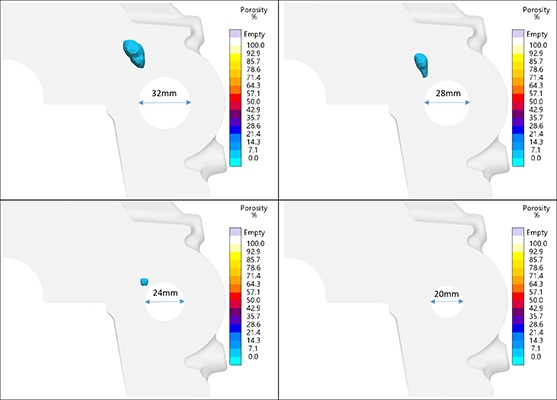

Ele sugeriu ajustar o diâmetro do furo do eixo balanceiro (Fig. 8) e assim aplicar uma tensão uniforme à ferramenta de usinagem. Originalmente, o diâmetro era de 36,5 mm, então os engenheiros simularam a fundição com diâmetros de 32, 28, 24 e 20 mm: para um diâmetro de macho de areia de 28 mm, a porosidade foi reduzida em um terço e desapareceu completamente com 20 mm. Um diâmetro de 20 ou 24 mm exigiria um processo de usinagem mais demorado. Ao mesmo tempo, a estabilidade do macho direito diminuiria com estes diâmetros. Se o macho quebrasse, por sua vez, geraria refugo. Um diâmetro de 28 mm seria um bom compromisso: o esforço adicional de usinagem seria aceitável e, ao mesmo tempo, garantiria a estabilidade do macho.

A BBA testou este projeto em um lote inicial de 100 blocos de motor. A fotografia de raio X após a fundição revelada: todos eles estavam livres de defeitos. Em um segundo lote, a BBA verteu 1000 unidades. Essas também não apresentavam nenhum defeito. Os resultados foram adequados para a produção em série e o refugo foi mínimo devido aos parâmetros ajustados e mudanças de projeto, sem reduzir significativamente o rendimento ou aumentar notavelmente o consumo de energia.

Mesmo em processos de fundição sob baixa pressão, nem sempre é possível evitar defeitos típicos de fundição, como a porosidade. Em casos problemáticos, os usuários do MAGMASOFT® ajustam os parâmetros de fundição e o projeto do sistema de fundição ou mesmo a geometria da peça fundida. Assim, as fundições não somente evitam refugo, mas também se beneficiam das vantagens típicas da operação, como enchimento equilibrado, alto rendimento e automação do processo. Em última análise, o MAGMASOFT® e a experiência dos fundidores se complementam: MAGMASOFT® torna possível acompanhar as ideias dos fundidores de forma autônoma, rápida e econômica, encontrando assim a melhor solução para o processo de produção - tudo isso sem requerer tentativa e erro dispendiosos e demorados.

Sobre a BMW Brilliance Automotive Ltd. (BBA)

BMW Brilliance Automotive Ltd. (BBA) foi fundada em 2003 como uma joint venture entre a BMW e o Brilliance Group. A BBA atua nas áreas de P&D, compras, produção, vendas e atendimento ao cliente e tem uma unidade de produção em Shenyang e subsidiárias tanto em Pequim quanto em Xangai. Recentemente, a empresa reduziu substancialmente suas emissões de CO2, bem como o consumo de energia e água por veículo produzido.