A DGS produz uma das maiores peças fundidas sob pressão do mundo

A cada hora, o sol irradia energia suficiente sobre a Terra para cobrir a demanda anual de energia de toda a população mundial. Para uma melhor exploração dessa energia solar, a DGS Druckguss Systeme AG, St. Gallen, Suíça, produz estruturas para painéis solares de água quente. Recentemente, a produção dessas estruturas foi alterada de peças moldadas por extrusão soldadas para peças fundidas em alumínio. O sucesso dessa mudança foi tão notável que a nova estrutura recebeu um prêmio de "Reconhecimento Especial" na Competição Internacional de Fundição de Alumínio 2014.

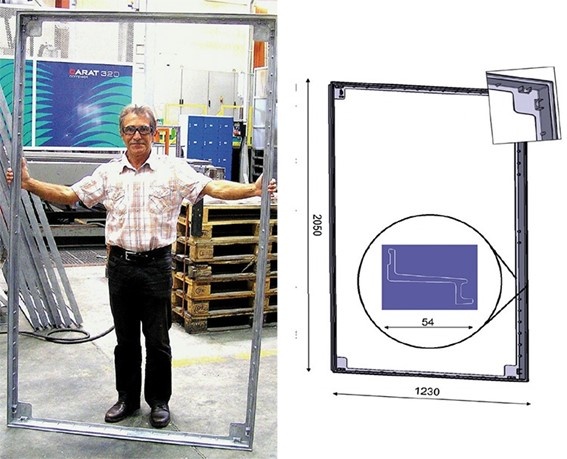

A mudança da rota de produção foi motivada principalmente pela melhor longevidade e estanqueidade das peças fundidas em comparação com as peças soldadas. Devido à montagem do telhado, as estruturas estão sujeitas a grandes mudanças de temperatura, o que faz com que as costuras das estruturas soldadas possam se romper. Como consequência, a umidade penetra na estrutura e danifica a camada absorvente. No final, ocorrem perdas consideráveis de eficiência. As estruturas fundidas não apresentam essa fraqueza e, portanto, são decisivamente mais robustas. Ao mesmo tempo, as estruturas devem atender às mais altas exigências gerais: pelo menos 20 anos de resistência garantida à corrosão, alta precisão e estabilidade dimensional, baixo peso e custos totais mínimos de produção. Com dimensões de 2.050 x 1.230 x 50 mm e um peso de apenas 6 kg, sua produção é um grande desafio.

Para começar, o design da estrutura e o conceito de fundição foram desenvolvidos. Questões críticas de fabricação tiveram que ser identificadas e consideradas desde o início. As tolerâncias dimensionais rigorosas e o esquadro absoluto eram obrigatórios para garantir a montagem do painel da janela. Ao mesmo tempo, era necessária a estabilidade dimensional para as conexões dos tubos. Para garantir as propriedades mecânicas e a rigidez necessárias com apenas 5 mm de espessura de parede, a análise e a otimização antecipadas das propriedades do material foram essenciais.

Uma liga primária AlSi10MgMnSr de fácil fundição e alta resistência foi escolhida. Depois de uma avaliação minuciosa, foi definido um projeto de estrutura sem suporte de peça única, com um perfil de estrutura em forma de Z.

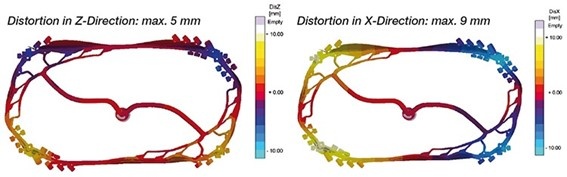

O layout do processo fundição sob pressão em si foi especialmente exigente. Resultados comparáveis e confiáveis para possíveis combinações de parâmetros de projeto e fundição tinham que estar disponíveis desde o início. Axel Schmidt, líder do gerenciamento de projetos da DGS, lembra-se das questões mais críticas: "Essa fundição, com comprimentos de fluxo de vários metros, pode ser completamente preenchida? Qual é o tempo de enchimento necessário para um enchimento completo? O que acontece se as frentes de enchimento se encontrarem após 2 a 3 metros de fluxo de massa fundida? Qual é o tamanho das variações de comprimento e em que medida a gaxeta maciça afasta a estrutura? Tivemos que responder a todas essas perguntas logo no início para trabalhar de maneira eficiente em termos de custos e recursos e para levar o projeto ao sucesso". No início, um projeto com duas áreas de canais foi desenvolvido e avaliado com o MAGMASOFT®, analisando diferentes critérios de qualidade, como "Comprimento do Fluox", "Temperatura de enchimento" e "Fluxo através dos canais". Como se viu, resolver o problema da distorção da estrutura foi a tarefa mais desafiadora.

Os primeiros resultados da simulação indicaram valores de distorção da moldura de até 9 mm no sentido longitudinal e 5 mm no sentido transversal para o projeto inicial de canais - resultados muito distantes da especificação do cliente. A situação era tão grave que um reprojeto completo do sistema de comportas era a única resposta adequada possível para a equipe da DGS. Os especialistas verificaram outras alternativas baseadas na experiência, novamente usando o MAGMASOFT®. De acordo com a DGS, o MAGMASOFT® foi um fator-chave para cumprir o cronograma e garantir o sucesso do processo de produção ao mesmo tempo.

Por fim, a solução foi identificada com sucesso: um sistema com áreas de passagem em todos os quatro cantos e um total de 20 entradas. Axel Schmidt recapitula: "Para desenvolver o projeto com distorção mínima da estrutura, o MAGMASOFT® desempenhou um papel crucial. A possibilidade de testar diferentes variações de forma rápida e antecipada foi essencial, o que nos permitiu criar o sistema de canais de modo que ele exercesse a menor força possível sobre a peça fundida. Dessa forma, pudemos evitar completamente qualquer distorção crítica e, ao mesmo tempo, minimizar outros defeitos relacionados à fundição. Os resultados do "Fluxo através dos canais" nos permitiram verificar o fluxo simétrico do metal. E, é claro, o resultado de Distorção foi usado para analisar a variação dimensional da peça em detalhes e documentar e discutir os efeitos de cada modificação do projeto".

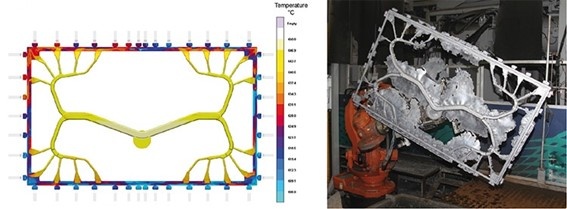

Em seguida, o layout fixo da fundição teve de ser transferido para as condições do ambiente de produção. O projeto e a colocação dos insertos da matriz e das linhas de resfriamento foram as principais tarefas pendentes. Novamente, a equipe da DGS usou o MAGMASOFT® para desenvolver o resfriamento das metades da matriz divididas em 10 partes. O resultado final foram duas metades de matriz pesando 14,1 e 20,3 toneladas, otimizadas em relação às dimensões de fundição e aos requisitos de resfriamento especialmente exigentes. A matriz foi liberada para fabricação e a produção pôde ser iniciada no prazo. Atualmente, o produto final é parte integrante de dois coletores solares diferentes dos principais fabricantes.

A DGS atinge um equilíbrio positivo. Axel Schmidt: "Com o uso do MAGMASOFT ®, conseguimos produzir a estrutura desde o início, de acordo com as rigorosas exigências de tempo e custo. Não foram necessárias alterações durante a produção. Hoje, apesar do peso da injeção de 24 kg com apenas 6,3 kg de peso do componente e um tempo de preenchimento do formulário de apenas 40 ms, as estruturas são produzidas sem distorção crítica. O projeto não é apenas um sucesso econômico, mas também uma prova recente da capacidade de inovação da DGS."

Enquanto isso, inúmeras novas peças fundidas sob pressão estão sendo desenvolvidas na DGS. A equipe da DGS está explorando as novas possibilidades de experimentação virtual e otimização automática no MAGMASOFT®. A identificação de condições robustas de processo e o suporte ativo na avaliação de projetos de experimentos complementam bem seus esforços baseados na experiência. A DGS continuará a usar o MAGMASOFT® para abrir novos potenciais de tempo e custo.

A DGS Druckguss Systeme AG é uma desenvolvedora e produtora globalmente ativa de componentes fundidos em liga leve de alumínio e magnésio, contando com mais de 900 funcionários em suas instalações em St. Gallen (Suíça), Liberec (República Tcheca) e Nansha (China). Desde sua fundação, em 1950, a empresa se estabeleceu, por meio de sua competência em tecnologia e produção e de sua confiabilidade inabalável, como um fornecedor de sistemas de autoridade na cadeia de valor de seus clientes, principalmente no setor automotivo. A DGS possui as certificações ISO TS 16949, ISO 14001 e OHSAS 18001. Além de sua competência de produção, a DGS é um importante parceiro de desenvolvimento para seus clientes, com foco especial no desenvolvimento de materiais e processos.

* Texto e imagens cortesia DGS Druckguss Systeme AG, Suíça