¡Calidad y cantidad!

La competencia internacional supone un gran reto para las fundiciones. Tienen que producir cada vez más rápido, mejor y más barato. Automatic Foundry Solutions ofrece soluciones completas para la producción de machos, desde disparadoras de machos hasta robustas cajas de machos. MAGMA C+M se utiliza para diseñar tanto las disparadoras de machos como las cajas de machos. El software especializado ayuda a las empresas simulando todos los pasos del proceso de fabricación de machos. El resultado es una solución optimizada para la fundición. De este modo es posible dominar de forma fiable el equilibrio entre costes y calidad.

Botini es fabricante de máquinas y equipos, en particular para la industria alimentaria. Las piezas de fundición necesarias se producen en su propia fundición. En la fundición, la mejora de los procesos de producción existentes forma parte de la actividad cotidiana. Los factores determinantes son los requisitos de calidad y los costes. Si se realizan cambios en la producción, debe analizarse y optimizarse toda la cadena de procesos en relación con los requisitos respectivos. La situación inicial de un "soporte" de hierro fundido gris que pesaba 1,5 kg era la siguiente: Se producían cuatro piezas fundidas en un nivel de molde. Se apilaron tres niveles de molde uno sobre otro. Se conectaron por medio del sistema de colada para formar el molde completo. Esta disposición permitió colar simultáneamente 12 piezas fundidas, con un rendimiento del 73%. Un factor limitante era que los elementos centrales necesarios para apilar los niveles se fabricaban manualmente. Las limitadas posibilidades de lograr una compactación uniforme y de alta densidad de la arena hicieron necesario aumentar el grosor de las paredes para alcanzar la resistencia mecánica requerida. La compactibilidad reproducible de la arena y la resistencia mecánica alcanzable limitaron el apilamiento a un máximo de tres niveles (Fig 1).

Para conseguir una mayor resistencia mecánica y optimizar tanto el consumo de material como los tiempos de ciclo, Botini se planteó automatizar la producción de machos con una disparadora de machos. Estas consideraciones se analizaron con Automatic Foundry Solutions. Para Botini, el factor decisivo a la hora de seleccionar al fabricante de la máquina fue la capacidad de establecer rápidamente un proceso de producción sólido y rentable sin necesidad de acumular experiencia propia.

El concepto de Automatic Foundry Solutions es ofrecer un enfoque de ingeniería integrado a sus clientes. El desarrollo de las distintas fases del proceso se basa fundamentalmente en los requisitos de las piezas fundidas. El desarrollo del proceso global incluye toda la información necesaria, como la máquina, la caja de machos, tanto la producción como el apilamiento de los niveles del molde, el diseño del sistema de fundición, el proceso de fundición, etc.

Un criterio decisivo para el desarrollo y las pruebas de la caja de machos fue reducir los costes totales, incluida la inversión en una disparadora de machos. La transición a la producción mecánica de machos supuso un rediseño de las piezas del molde, una reducción del grosor de las paredes y ajustes del contorno exterior en particular.

MAGMA C+M: la herramienta adecuada para diseñar la caja de machos más adecuada

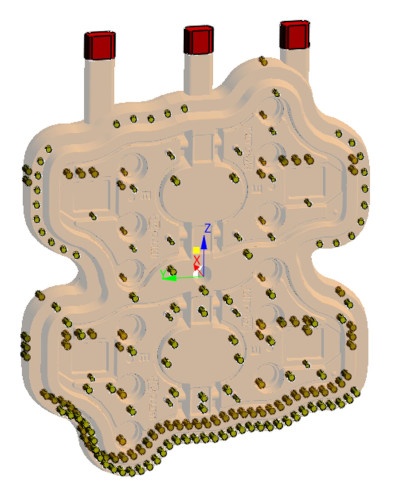

Al diseñar la caja de machos, pronto se decidió que la mejor solución era una disposición de la caja de machos dividida verticalmente. Para el diseño inicial, se distribuyeron uniformemente tres boquillas de disparo de mayor tamaño. Gracias a la experiencia de Automatic Foundry Solutions, también se colocaron los filtros indicados (Fig. 2).

Con MAGMA C+M se calcularon y evaluaron el soplado y el curado de machos para este primer diseño. El diseño de la caja de machos demostró la viabilidad básica para el soplado de machos, pero también reveló algunos puntos débiles. Aunque fue posible llenar completamente el contorno de la zona superior, la compactación de la arena entre las boquillas tendía a ser demasiado baja (Fig. 3).

Durante el llenado, estas diferencias de densidad provocarían defectos superficiales en la colada o incluso fugas de metal del molde en caso de rotura. La boquilla central estaba dimensionada de tal forma que la arena golpeaba partes del contorno durante el soplado de los machos, lo que normalmente provocaría un aumento de la erosión de la caja (Fig. 4).

A menudo es difícil colocar los filtros de la caja de machos de forma que se puedan realizar tanto el soplado como el curado de los machos. En este caso, mientras que los filtros de la zona superior de la caja de machos favorecían la compactación de la arena en lugares críticos, para el gaseado era más importante que el catalizador (amina) también llegara lo más rápidamente posible a las zonas inferiores de la caja de machos. Un mayor número de filtros en la parte superior de la caja del macho impedía que la amina llegara eficazmente a todas las zonas situadas en las regiones inferiores (Fig. 5). Para el curado de los machos se necesitó una cantidad desproporcionadamente grande de amina y un tiempo de gaseado relativamente largo.

Tras probar sistemáticamente una serie de modificaciones basadas en simulaciones, se llegó a un compromiso que permitió obtener excelentes resultados de disparo, al tiempo que se garantizaba un gaseado eficaz del macho. Las tres grandes boquillas se sustituyeron por siete más pequeñas. Como resultado, la arena del molde se compactó de forma más uniforme y con mayor densidad, especialmente cerca de las boquillas (Fig. 6). Las boquillas más pequeñas también garantizaron que la superficie de la caja de machos sólo sufriera un pequeño desgaste erosivo por el flujo de arena.

La reducción del número de filtros en su zona superior mejoró el flujo de amina en toda la caja de machos. En poco tiempo, la amina también pudo fluir de forma fiable por las zonas inferiores del macho (Fig. 7).

Procesos automatizados: ¿mejores procesos?

Automatic Foundry Solutions ha desarrollado una caja de machos para Botini que permite producir buenos machos desde el principio con la también recién desarrollada disparadora de machos. Los machos tienen ahora una mayor resistencia mecánica, al tiempo que se ha reducido el consumo de arena. El contenido de aglutinante se ha reducido significativamente para la producción automatizada de machos. En lugar de 2 ml, ahora sólo se necesitan 0,7 ml de amina por kg de arena para machos, con un tiempo de gaseado más corto, de 10 s en lugar de 30 s. La mayor densidad de los machos y la superficie mejorada de los mismos permiten ahora apilar cinco niveles de moldes en uno solo. Esto ha aumentado el rendimiento del 73% al 90%.

20 de una vez: Botini produce ahora de forma aún más eficiente

En la mayoría de los casos, la configuración óptima de la boquilla varía para el disparo del macho y para un gaseado eficaz. Los expertos de Automatic Foundry Solutions tienen la herramienta adecuada: Con MAGMA C+M han encontrado la solución ideal para ambos casos. Así diseñaron un proceso más robusto y eficiente, tanto en términos de tiempo de ciclo y consumo de material como en términos de calidad. Para los clientes de Automatic Foundry Solutions - no sólo para Botini -, esto significa un menor impacto medioambiental, menos consumo de energía y residuos, así como ventajas en la competencia internacional.

Esto beneficia a ambas partes: Botini consiguió automatizar con éxito el proceso,

salvaguardar la inversión y amortizar rápidamente los costes. Automatic Foundry Solutions consiguió ofrecer a sus clientes tanto la disparadora óptima como la mejor caja de machos - para la propia Automatic Foundry Solutions, MAGMASOFT® es la mejor herramienta.

Acerca de Automatic Foundry Solutions

Automatic Foundry Solutions distribuye sistemas de caja fría para fundiciones. El objetivo de la empresa es ofrecer a sus clientes las últimas tecnologías y herramientas. Por ello, Automatic Foundry Solutions utiliza sus conocimientos técnicos para adaptar los proyectos y ofertas a las necesidades y requisitos individuales de cada cliente. MAGMA C+M también se integra en este proceso: Automatic Foundry Solutions' lo utiliza para probar los diseños de los moldes y machos de sus clientes con el fin de determinar el diseño óptimo para la producción.