Morris Bean & Company - Cómo Alcanzar Máxima Precisión en Procesos de Fundición con Simulación Avanzada y Corazones Cerámicos

El departamento de ingeniería de Morris Bean & Company está comprometido con alcanzar los objetivos más exigentes de fundición establecidos por sus clientes. Esto es posible gracias a su equipo de ingeniería altamente capacitado, que utiliza herramientas avanzadas de simulación como MAGMASOFT® esto en conjunto con la tecnología y materiales innovadores en la planta de producción. Su enfoque se centra en encontrar un equilibrio entre ofrecer productos de alta calidad que cumplan los rigurosos requisitos del cliente e implementar métodos rentables para lograr estos objetivos. Esta filosofía permite a Morris Bean & Company satisfacer constantemente las demandas de sus clientes, garantizando al mismo tiempo eficiencia y asequibilidad.

Un ejemplo claro de ingeniería se observa en un impulsor cerrado de 12” de diámetro. El impulsor cuenta con cuatro álabes y una abertura de salida de 0.300”, lo que representa un desafío único. Los corazones convencionales son propensos a la distorsión debido a las propiedades de expansión térmica de la arena sílice. Este problema puede afectar significativamente el producto final, especialmente en geometrías complejas como las que presenta este impulsor.

A pesar de las crecientes presiones regulatorias a las fundiciones para reducir su uso, arena sílice sigue siendo el material más empleado para los corazones de arena. Esto se debe principalmente a su bajo costo y alta disponibilidad. Sin embargo, una de las principales desventajas de utilizar corazones a base de sílice es su tendencia a experimentar una expansión térmica significativa cuando se expone a las altas temperaturas durante el vaciado de piezas. Esta expansión puede causar distorsión dimensional, especialmente en diseños con conductos estrechos y formas complejas. Para mitigar este problema, Morris Bean & Company empleó modelos avanzados de tensión y distorsión en sus simulaciones, lo que permitió a su equipo evaluar el rendimiento de diferentes componentes del molde —como los corazones— bajo condiciones de fundición. Esto garantiza que los materiales seleccionados se comporten según lo requerido, manteniendo la integridad del producto final y cumpliendo con los exigentes estándares de los clientes.

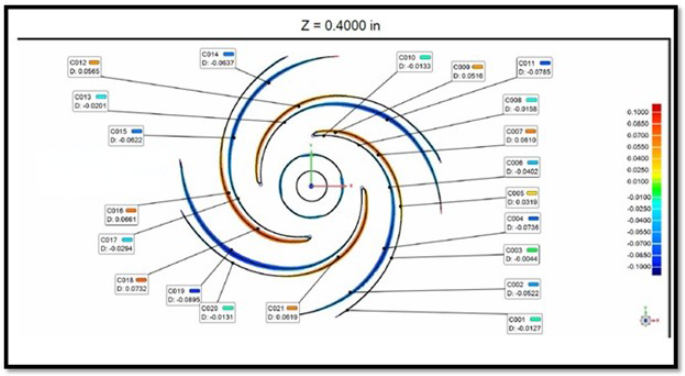

Tomografía Computarizada – Resultados de Corazones Segmentados de Sílice

La pieza de fundida producida utilizando el corazón de arena sílice en este ejemplo inicialmente pasó las inspecciones de calidad, a pesar de exceder la tolerancia de +/- 0.060” en el conducto de flujo. Esta desviación puede observarse en la pieza medida en la imagen superior y se valida aún más en los resultados de simulación de MAGMASOFT® en la imagen inferior. En contraste, cuando se utilizó un corazón cerámico, la tolerancia del conducto de flujo se redujo a un rango más aceptable de +/- 0.025”.

Gracias a nuestra solución integral y al conjunto de datos en MAGMASOFT®, el módulo de tensiones —que incorpora la distorsión del corazón caliente— predijo el movimiento observado tanto en los corazones de arena sílice como en los cerámicos. Estas simulaciones permitieron al equipo identificar las áreas específicas donde el corazón de arena sílice no cumplía con las tolerancias requeridas, lo que condujo a una decisión más informada sobre la selección de materiales.

Identificación de la distorsión en la pieza previamente analizada en MAGMASOFT®

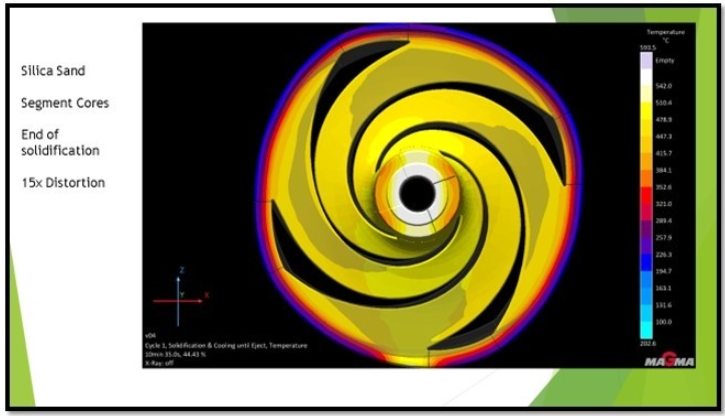

La imagen a continuación muestra los resultados de temperatura, incluyendo la distorsión prevista, que destaca cómo cambia la forma del corazón durante el proceso de calentamiento. A temperatura ambiente, el corazón es redondo, pero al calentarse, la expansión térmica provoca una distorsión no uniforme. Este cambio es particularmente notable debido a la forma y el número de ranuras para álabes en el impulsor. Como resultado, el corazón comienza a adoptar una forma más cuadrada al calentarse, lo que hizo que la pieza de fundición quedara fuera de especificación, como se muestra arriba.

Es bien sabido que los materiales sintéticos cerámicos tipo “arena” tienen un coeficiente de expansión térmica mucho menor en comparación con las arenas a base de sílice. Las arenas de sílice se expanden a una tasa de 10-15 x 10⁻⁶/°C, mientras que las arenas cerámicas solo se expanden entre 4-8 x 10⁻⁶/°C. Esta tasa de expansión significativamente menor permite que los corazones de arena cerámica mantengan su estabilidad dimensional a las altas temperaturas de la fundición, lo que los convierte en un material ideal para crear características internas con tolerancias más estrictas que no pueden lograrse con medios tradicionales a base de sílice.

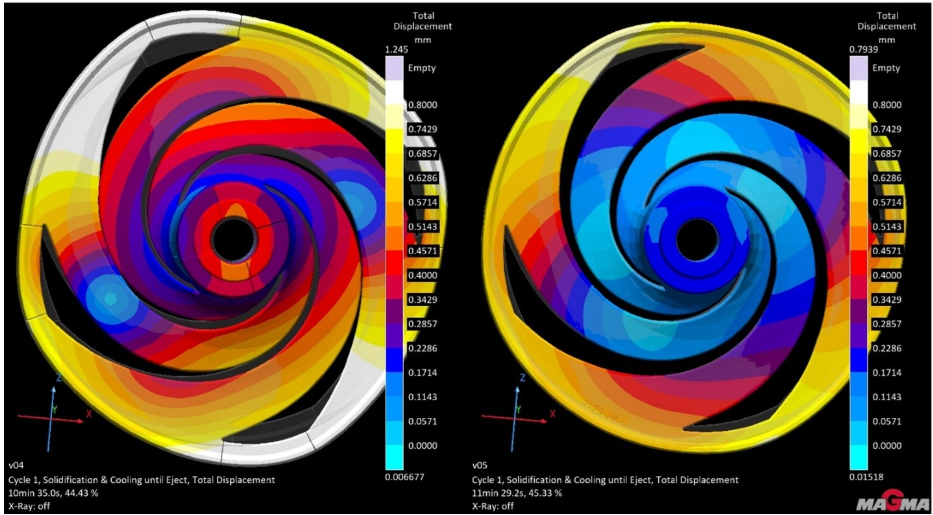

Prevención de desplazamiento en Arena Cerámica

La imagen a continuación ilustra el desplazamiento total (en milímetros) en el corazón de sílice (izquierda) y el corazón cerámico (derecha). El mayor desplazamiento registrado es de 0.0148” para el corazón cerámico, lo cual es considerablemente menor que el desplazamiento superior a 0.060” observado en el corazón de sílice.

Los resultados de desplazamiento combinan los desplazamientos en los ejes X, Y y Z en un único valor absoluto, y la distorsión se muestra con una magnificación de 20x para enfatizar la diferencia en la estabilidad dimensional entre los dos materiales.

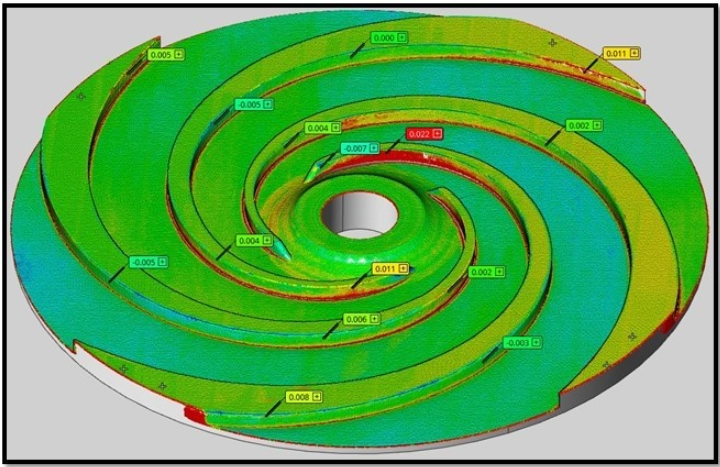

Resultado del Scanner Láser – Corazón Cerámico Impreso

Finalmente, el scanner láser de una pieza seccionada producida con el corazón de arena cerámica muestra una mejora notable en la precisión de la fundición. Las tolerancias alcanzadas son mucho más ajustadas en comparación con las obtenidas con el corazón a base de sílice que se utilizó inicialmente. Esto demuestra la efectividad del uso de los corazones cerámicos en aplicaciones que requieren una precisión dimensional y estabilidad superiores, especialmente en componentes complejos y de alta precisión, como este impulsor.

En conclusión, el equipo de ingeniería de Morris Bean & Company, respaldado por herramientas avanzadas de simulación como MAGMASOFT®, han abordado con éxito los desafíos que plantean las geometrías complejas de fundición. Al seleccionar los materiales adecuados, como las arenas cerámicas, y aprovechar la modelación predictiva, han mejorado la calidad y la precisión dimensional de sus piezas fundidas.

Este caso de estudio ilustra las mejoras significativas en la estabilidad térmica y el control de tolerancias que se pueden lograr con corazones cerámicos frente a los corazones tradicionales de arena de sílice.

Gracias a su experiencia y al uso de tecnología de vanguardia, Morris Bean & Company cumple y supera constantemente los objetivos de fundición de sus clientes, garantizando la producción de componentes de alta calidad y más rentables.

1* Callister WD, Rethwisch DG. Materials science and engineering: an introduction. 10th ed. Hoboken, Nj: Wiley; 2018.