El diseño optimizado de los ataques ayuda a reducir los problemas de calidad

La fundición ETA d.o.o. de Cerkno (Eslovenia) pertenece al grupo E.G.O. y produce piezas de fundición gris con aleaciones EN-GJL-150 a EN-GJL-300 de 0,1 a 50 kg en líneas de moldeo horizontales. Entre sus principales productos se encuentran las placas de estufa de diferentes tamaños. Para fundir este tipo de piezas, es necesario mantener la composición de la aleación dentro de unas tolerancias razonables, controlar la calidad de la arena y diseñar un sistema de ataques adecuado para llenar las piezas de fundición de forma suave y homogénea.

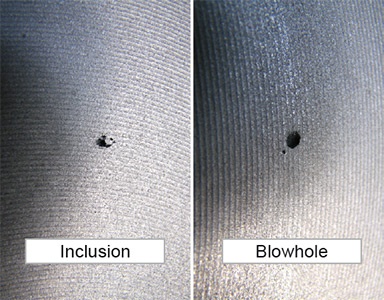

Un sistema de ataques mal diseñado para este tipo de piezas de fundición puede dar lugar fácilmente a una elevada tasa de rechazos (hasta el 75%), ya que normalmente se mecaniza toda la superficie. Esto significa que no se aceptan defectos como inclusiones de arena o porosidades. Por lo tanto, el principal objetivo al diseñar un sistema de ataques adecuado es mantener la velocidad del metal y las turbulencias asociadas lo más bajas posible.

Cuando la fundición empezó a producir una nueva estufa “Hot plate” de 360 mm de diámetro y 5 mm de grosor, ETA se encontró con importantes problemas de calidad. Muchas piezas tuvieron que ser rechazadas por inclusiones de arena y porosidades.

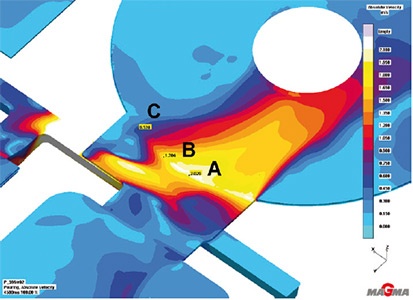

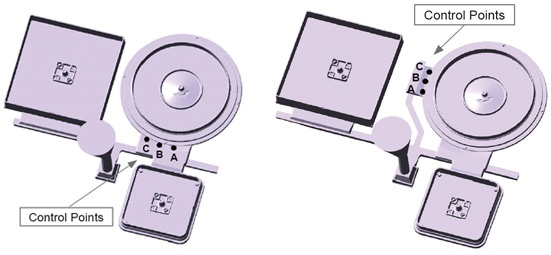

ETA investigó el comportamiento del flujo de la masa fundida con MAGMA 5 para encontrar la causa de los defectos y tomar las medidas adecuadas para reducir la elevada tasa de rechazo. Como indicador del comportamiento del flujo, utilizaron puntos de control virtuales en las zonas de los ataques y los resultados de velocidad en MAGMASOFT®. En la figura 2 se muestran las velocidades locales de los ataques en tres puntos diferentes.

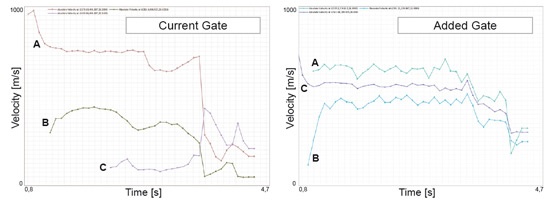

Para evitar los picos de velocidad del metal (hasta 2 m/s), sobre todo al final del llenado, y homogeneizar el flujo de metal en general, se modificó el diseño del sistema de ataques (relación de secciones transversales entre bebedero: canal: ataque). Adicionalmente, se introdujo un segundo ataque (vea la figura 3).

Debido al aumento de la relación entre el canal y el bebedero y el canal de ataque, pudieron reducirse las velocidades generales del flujo. La figura 6 muestra el desarrollo de las velocidades del metal para el nuevo diseño (ambos ataques). Un análisis estadístico de las velocidades medias, máximas y mínimas simuladas en las distintas ubicaciones de los dos diseños mostró claramente que todos los parámetros críticos en términos de velocidades del metal (especialmente la media y la máxima) podían reducirse.

La velocidad media para el nuevo diseño de ataques pudo reducirse de 0,57 m/s a 0,49 m/s, la media de las velocidades máximas se redujo de 1,47 m/s a 0,64 m/s y la media de las velocidades mínimas bajó de 0,48 m/s a 0,14 m/s.

Al introducir el sistema de ataques optimizado con una relación de bebedero: canal: ataque de 1: 1,1: 1,9 originalmente a 1: 1,4: 2,4, ETA resolvió sus problemas de calidad. El aumento de la relación de las secciones del sistema de ataques supuso un incremento del peso de aproximadamente un 10%. Por otra parte, la tasa de desechos se redujo en un 80%, por lo que las medidas adoptadas no solo tuvieron éxito en lo que respecta a la calidad de la fundición, sino también en términos de reducción general de costos.