Optimización de la fundición de lingotes en Třinecké železárny

Třinecké železárny (TŽ) es un conocido productor de lingotes fundidos. La confiabilidad y estabilidad del proceso de producción y alta calidad y sanidad de todos los productos son constantemente requeridos. Debido al continuo crecimiento de la demanda para mejorar la calidad y, al mismo tiempo, reducir costos, TŽ recientemente decidió revisar y, posteriormente, optimizar toda su línea de lingotes.

Para hacer una revisión efectiva del proceso de producción complejo, los especialistas de TŽ necesitaban de herramientas adecuadas. Ellos rápidamente reconocieron el potencial de la última versión de MAGMASOFT®, que ofrece optimización autónoma y herramientas para un análisis eficaz.

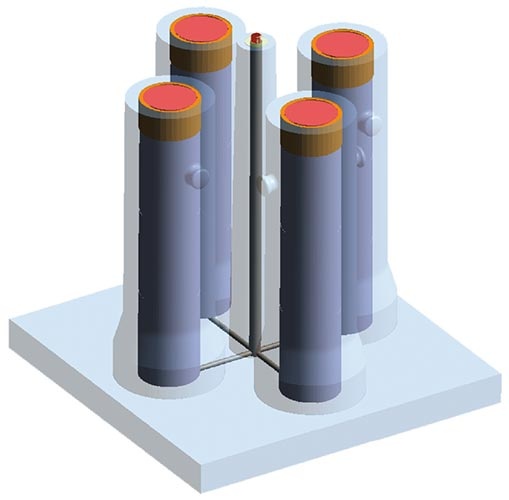

El primer lingote escogido para optimización fue un lingote delgado, alto y de forma cilíndrica, que pesaba alrededor 5 toneladas, fundido en una lingotera de 4 cavidades. Por motivos de extracción, la forma original del lingote se asemeja a la letra “A”, lo que proporciona una forma cónica invertida. Con esa forma, TŽ había producido lingotes con buena calidad hasta el momento, sin embargo, para alcanzar las nuevas especificaciones, el número de macroporosidades en la línea central debería reducirse. El objetivo de la optimización fue desarrollar una forma mejorada para la pieza fundida, a través de la simulación autónoma de una serie de posibles soluciones.

La combinación del diseño de experimentos (DoE) y algoritmos genéticos se puede utilizar para investigar el impacto de posibles variaciones en el cuerpo del lingote, en la cabeza caliente y en los canales aislantes. También, el diseño de la herramienta de acero se podría modificar para adaptarse al proceso de fundición y satisfacer nuevas demandas de calidad.

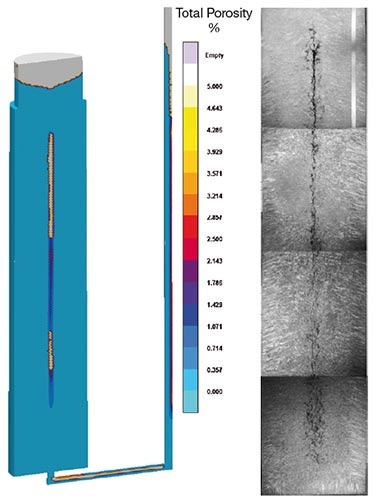

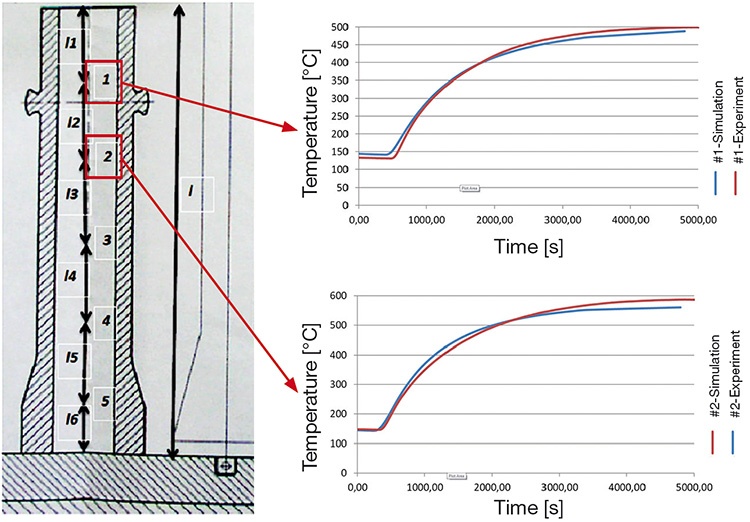

Primero, los ingenieros de TŽ analizaron el proceso de fundición actual para identificar la causa principal de las macroporosidades. Uno de los lingotes fue seleccionado y se analizaron las porosidades. Posteriormente, se modificó la herramienta de acero para poder acoplar 5 termopares a lo largo de la altura de uno de los cuatro lingotes, permitiendo una precisa medición de la temperatura durante el proceso de fundición. Las temperaturas se registraron y utilizaron para obtener un adecuado coeficiente de intercambio de calor dependiente de la altura en MAGMASOFT®, correlacionando las curvas de temperatura medidas en la práctica y calculadas con la simulación.

Basado en la buena correlación entre simulación y realidad, el próximo paso fue definir una optimización autónoma, siguiendo múltiples objetivos. Para identificar la mejor configuración de parámetros de proceso y geometrías, se definieron dos objetivos:

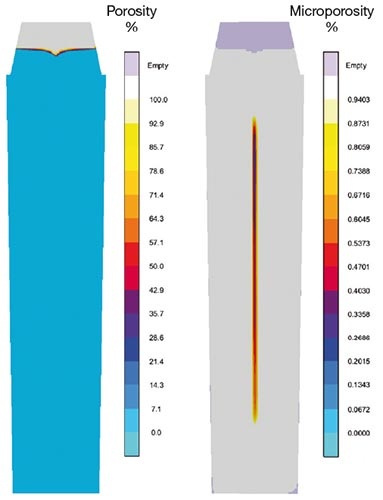

- Minimizar la porosidad por contracción (rechupes)

- Minimizar la microporosidad debido a defectos en la línea central

Como el nuevo requerimiento era una pieza fundida que no presentara macroporosidades, la porosidad permitida en cada una de las áreas de evaluación en el cuerpo del lingote se fijó en 0%. En total, se utilizaron 11 diseños de geometrías independientes en el proceso de optimización, cubriendo las dimensiones del perfil de llenado completo, de la cabeza y de la luva aislante, así como el molde de acero y la temperatura de vaciado. Entonces, se utilizó MAGMASOFT® para generar de forma autónoma la primera configuración de diseños y las generaciones restantes. Las variables definidas fueron integrales y cubrieron opciones no exploradas por los ingenieros en pruebas anteriores.

Los ingenieros analizaron los diseños en la perspectiva de evaluación. De acuerdo con el ranking, los cinco mejores diseños tuvieron resultados similares de acuerdo con los objetivos, ofreciendo a los ingenieros la oportunidad de seleccionar el mejor de los diseños, en términos de costos de producción.

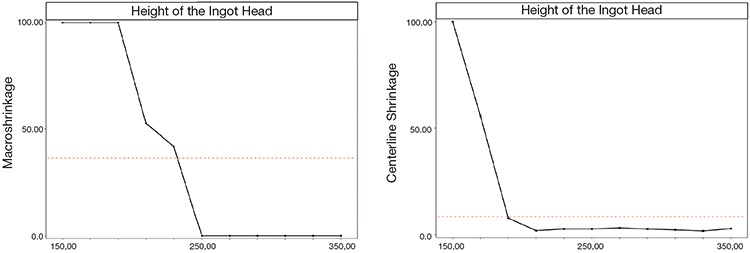

La evaluación del diagrama de efectos principales reveló una fuerte correlación entra la altura de la cabeza del lingote y la macroporosidad como los defectos de la línea central.

Por debajo de la altura critica, se formaron rechupes macroscópicos considerables y defectos de línea central en el cuerpo del lingote. Estos diseños fueron considerados inaceptables por TŽ y, posteriormente excluidos de las próximas evaluaciones.

Para llegar a un diseño final, los ingenieros evaluaron los efectos de los parámetros geométricos restantes. El mejor diseño tiene, en lugar de la antigua forma de “A”, una forma en “V”, lo que mejora significativamente la solidificación direccional. Además, la cabeza del lingote posee una nueva forma cónica, y no recto como antes. Junto con una luva aislante modificada, este diseño genera un mejor resultado en términos de eficiencia de alimentación.

El resultado de macroporosidades del nuevo diseño cumple con los requerimientos del cliente. Una cierta cantidad de microporosidad restante también cumple con las especificaciones. Como se investigó anteriormente en TŽ, el forjado posterior va a cerrar completamente estas porosidades.

Al final del proceso de optimización, los ingenieros de TŽ tuvieron éxito utilizando la optimización autónoma para mejorar significativamente el proceso de fundición del lingote y alcanzar los nuevos requisitos, ahorrando tiempo y recursos.

Třinecké železárny / Moravia Steel es el mayor productor de acero de la República Checa, fundada a principios del siglo 19. La compañía junto con sus numerosas filiales se encuentra entre los principales grupos industriales de Europa Central. Actualmente, sus productos son exportados para más de 60 países en todo el mundo, abarcando la producción de vías férreas, cables de acero y productos semiacabados como lingotes, productos laminados, palanquillas y placas, etc. Třinecké železárny tiene una larga tradición en el uso de MAGMASOFT®.