Caja fría: ¿problemas en la producción?

El proceso de producción de moldes y núcleos mediante caja fría se ha hecho muy popular. Soplar un pellet cubierto por una película de resina en una herramienta y "curarlo" es una gran solución, ya que puede producir moldes y núcleos complejos de alta calidad con una excelente productividad.

Pero la complejidad del proceso puede ser un reto. No es fácil comprender el comportamiento de este granulado y, a continuación, la acción del catalizador. En general, las fundiciones conviven con situaciones mixtas de problemas de soplado y gaseado, como:

- baja compactación

- núcleos incompletos,

- uso excesivo de catalizador,

- largos tiempos de gaseado.

Partir de un buen equipo (máquina y herramienta) y de buenas materias primas (arena, resina y catalizador) es fundamental. Para producir buenos núcleos de forma eficiente es necesaria una buena mezcla de arena y resina. En este aspecto, las mezcladoras discontinuas son más eficaces que las continuas. Además de un mejor recubrimiento, se reduce la rotura del grano y la formación de finos. Se necesitan sistemas de soplado y gaseado eficaces para suministrar el aire en la cantidad y a la temperatura adecuadas.

Aunque estas condiciones son necesarias para lograr la eficiencia, no son suficientes para garantizar el resultado, porque hay una fuerte dependencia del diseño y el proceso.

La producción de la caja fría tiene dos fases distintas: el soplado y el gaseado (lavado). Para conseguir una buena eficiencia del proceso es necesario diseñar correctamente los puntos de soplado y los respiraderos. Una definición incorrecta de los mismos aumentará las pérdidas y reducirá la productividad. Un diseño incorrecto puede aumentar fácilmente el tiempo de gaseado de 15 a 45 segundos, reduciendo la productividad de la máquina. El exceso de puntos de soplado, así como el exceso de ventilaciones influyen directamente en el resultado.

Una de las razones que contribuyen a la dificultad en la eficiencia del proceso es que a menudo hay un conflicto entre los requisitos de soplado y de gaseado. Es decir, lo que puede ser bueno para soplar, puede no serlo para gasear, y viceversa. ¿Cómo llegar a un buen resultado?

Lo adecuado es probar varias alternativas identificando los puntos críticos. En este caso no basta con cuantificar lo "malo", sino que es necesario entender por qué ha generado problemas. Sólo entonces es posible crear alternativas de mejora. De lo contrario, la definición será un juego de "disparar hasta el final" y contar con la suerte para acertar. No es casualidad que nos encontremos con muchas situaciones de largos ciclos de gaseado y alto consumo de resina y catalizador.

En el caso del fallo de soplado, en general, hay que corregirlo o suavizarlo con actividades que no añaden valor, como la aplicación de una pasta en el lugar del fallo. Pero estos problemas suelen esconder un problema posterior: ¿cuál es el efecto de un grifo problemático y del exceso de resina en la producción de piezas fundidas?

Pero, ¿cómo identificar diseños y procesos eficientes y eficaces? En general, se caracterizan por unas pocas características:

- Baja presión de soplado (inferior a 4 bar, generalmente alrededor de 3 bar)

- Alta compactación de la arena en todas las regiones

- Bajo consumo de resina: < 0,5% para cada pieza (< 1% en total)

- Bajo consumo de catalizador: < 1 ml de TEA por cada kg de arena

- Corto tiempo de gaseado (lavado)

Está claro que hay una dependencia directa de estos parámetros con la complejidad de la geometría y las restricciones de diseño. Las condiciones de producción más complejas requieren un pequeño aumento de la presión de soplado, así como un sutil equilibrio entre el soplado y el gaseado. Por otro lado, soplar siempre todos los grifos con presiones superiores a 5 bares es un indicio de deficiencias.

Una buena forma de desarrollar el diseño y el proceso es utilizar la simulación de tiro al blanco. El siguiente caso demuestra el potencial.

El núcleo se modificó a partir de un sistema de producción manual, en una mesa de gaseado, con dos núcleos: partido y pegado. Vea la situación inicial en la siguiente imagen.

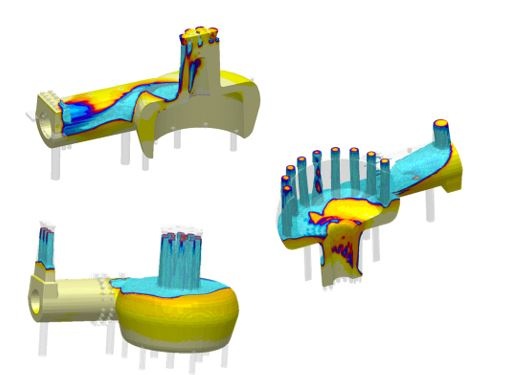

Se evaluaron opciones de relleno por uno o dos puntos, en posición normal e invertida, diversos relieves internos, entre otros. Evaluar todas estas opciones en la práctica no sería factible. No habría tiempo y el coste sería muy elevado. Sin embargo, la simulación nos permite estudiar las situaciones y, lo que es más importante, comprender las restricciones que cada situación impone, en detalle, al soplado y al gaseado.

Como resultado de este desarrollo (y de la acumulación de conocimientos), la condición de producción final puede verse a continuación. Lo más interesante es que el primer núcleo de esta máquina salió perfectamente sano:

Pero como el objetivo es la eficiencia y la eficacia, el proceso se explotó al máximo. La siguiente imagen muestra esta situación, con la aparición de un fallo de gaseado (flecha amarilla). En esta condición del desarrollo, este macho de 23,5kg ya podría producirse con 3 bares de soplado y un gaseado de 25s y 23 ml de TEA (< 1ml de TEA / kg de arena).

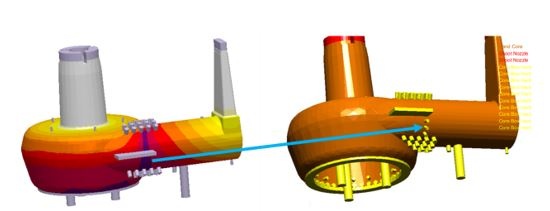

Se llevó a cabo una nueva interacción para aumentar la eficacia de la gasificación. El diseño fue ligeramente modificado, incluyendo algunas ventilaciones adicionales, se puede ver a continuación:

En resumen, un macho con 23,5 kg de arena (33% de reducción) con 19s de tiempo de gaseado y 0,83 ml de TEA por cada kg de macho, ¡representan un éxito para el cliente!

¡El medio ambiente y el bolsillo te lo agradecen!

MAGMA Brasil agradece a Automatic Foundry Solutions y a la Fundição Venâncio Aires el permiso para compartir este caso.