Pequeños lotes, alta calidad: Usando correctamente las tecnologías de fundición para la producción de pequeños lotes y bajo costo

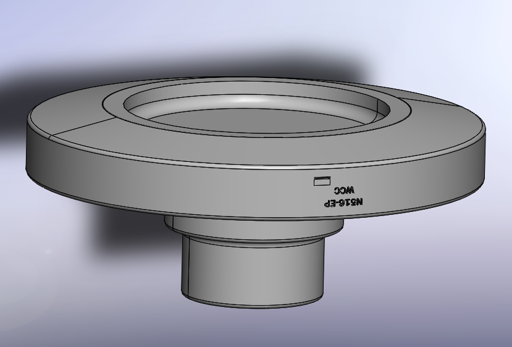

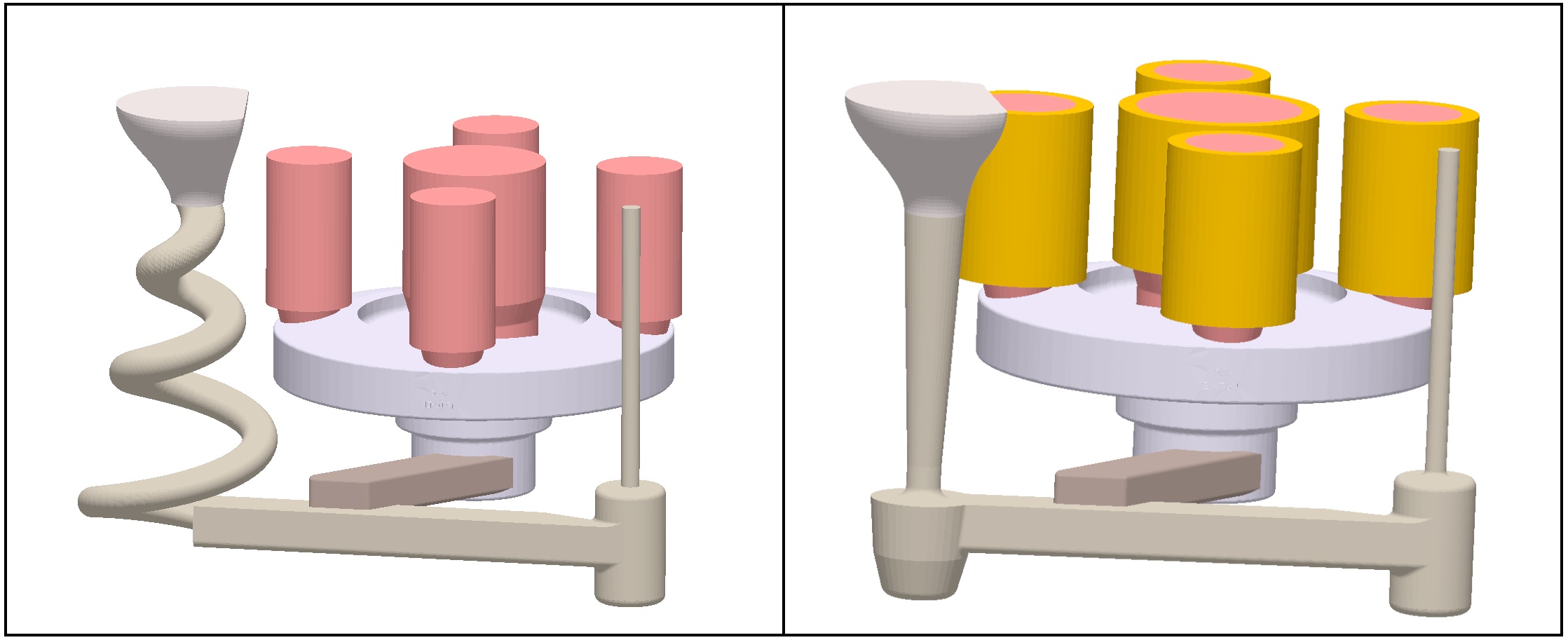

Emerson planeaba producir un pequeño lote de tapas de válvulas (Figura 1), hechas de acero inoxidable austenítico, acero martensítico o acero para aplicaciones de alta temperatura y presión. El objetivo era diseñar un sistema estándar de canales y de alimentación que pudiera ser utilizado para fundir las tres aleaciones sin pérdidas de calidad.

Actualmente el mercado demanda lotes más pequeños. Como resultado, un número reducido de clientes necesitan de grandes lotes, ya que los componentes se necesitan cada vez más para aplicaciones específicas. Esto causó dificultades a los diseñadores de Emerson, que estaban acostumbrados a diseñar grandes lotes de piezas. Antes de iniciar la producción, la fundición generalmente probaba extensamente el componente con prototipos y los ingenieros solían utilizar simulaciones del proceso de fundición solamente después del inicio de la producción, con el objetivo de ajustar el sistema de canales, corregir problemas o reducir el tiempo de llenado.

El esfuerzo para este tipo de enfoque aumenta considerablemente en relación con el volumen de producción de un pequeño lote, ya que las pruebas y ensayos aumentan los costos en general. Los desarrolladores necesitan adaptarse a esas circunstancias y comenzar a simular mientras todavía están diseñando el componente, antes del inicio de la producción. Esto permite identificar y evitar defectos de fundición, así como garantizar un alto nivel de calidad durante el desarrollo. Así, ellos diseñan un sistema adecuado de canales y alimentadores, lo que garantiza una producción sólida y libre de defectos.

Como enfoque sistemático, los fundidores decidieron utilizar MAGMASOFT® para diseñar el sistema de alimentación y después de eso diseñar el sistema de canales, considerando el mejor tiempo de vertido.

Éxito con el nuevo sistema de alimentación?

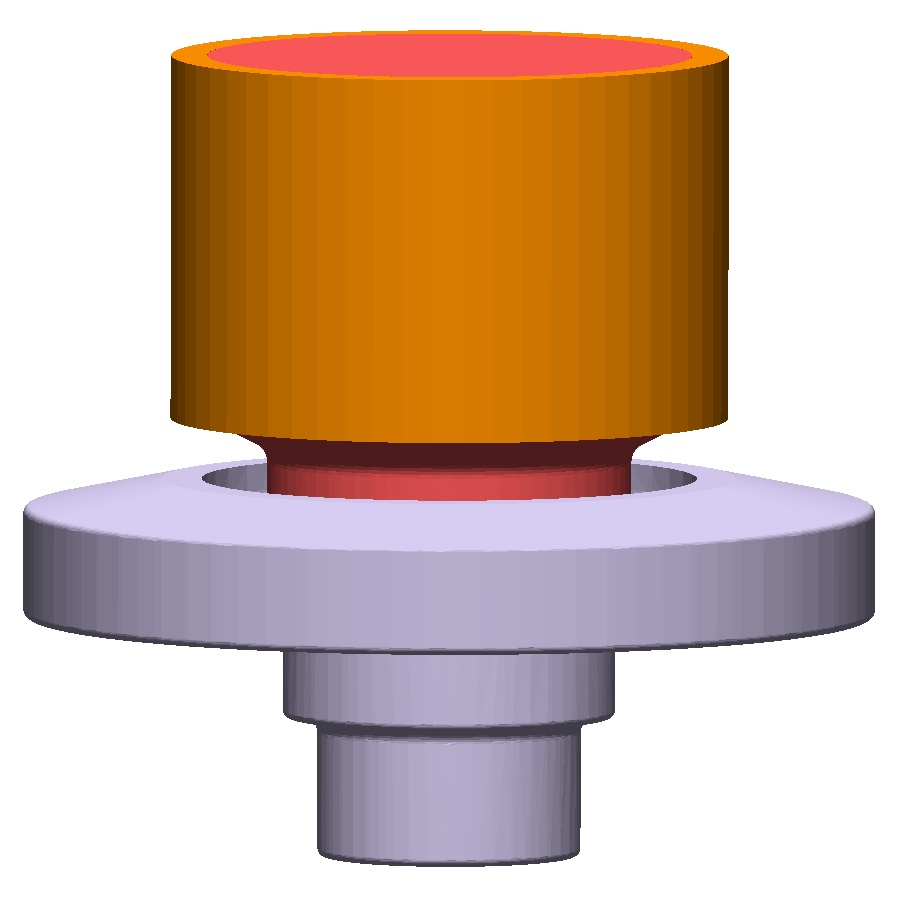

Grandes cantidades de tapas de válvula ya fueron producidas en acero al carbono. Así, los ingenieros utilizaron el sistema de fundición de este material como referencia para adaptar el diseño de los alimentadores. Para la producción a gran escala de acero al carbono, la fundición utilizaba un único alimentador ubicado en el centro de la pieza, para producir una pieza fundida sin defectos y con precisión dimensional (Figura 2). Esta configuración también funcionará para las otras aleaciones?

Los especialistas simularon la solidificación de la pieza para cada una de las tres aleaciones, a diferentes temperaturas de vaciado. Así, se consideraron fluctuaciones reales de temperatura, que ocurren durante la producción. La calidad fue evaluada por medio de un Design of Experiments (DoE), una planificación virtual de experimentos.

Los resultados mostraron que para piezas fundidas en acero inoxidable austenítico no se esperan defectos de fundición. Sin embargo, el componente fabricado en acero para aplicaciones a altas temperaturas necesitaba una temperatura de vaciamiento constante para cumplir todos los requisitos de calidad: Una disminución mínima de la temperatura llevaría a un aumento substancial en el rechazo debido a defectos de rechupes. La fundición en acero martensítico presento defectos de fundición significativos a cualquier temperatura de vaciamiento: para esta aleación, los fundidores tuvieron que ajustar la alimentación.

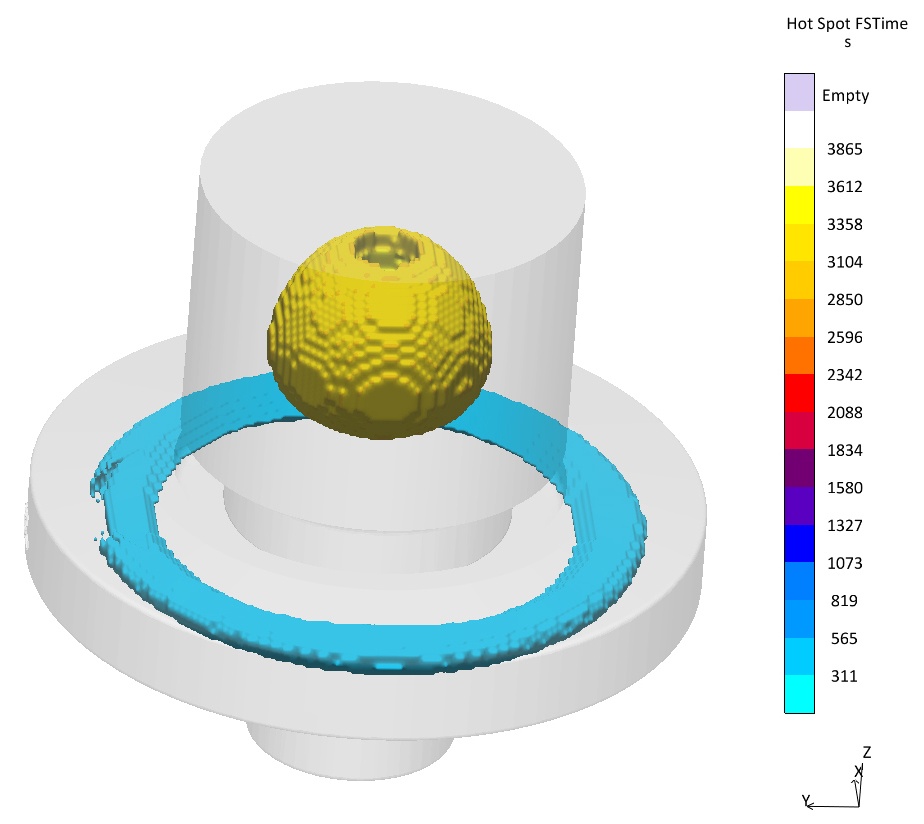

Un análisis detallado con MAGMASOFT® explica lo que sucede: durante la solidificación, se desarrollaron dos aislamientos de masa de metal líquido, identificados por dos puntos calientes (Figura 3); la alimentación de la mazarota es interrumpida, entonces se tiene un área circular debajo del alimentador aislado, lo que resulta en rechupes. Será que los ingenieros consiguieron adaptar el proyecto sin gran esfuerzo?

Aumentar el tamaño de la mazarota resultó costoso: el alimentador sería mucho más grande para evitar el rechupe mediante la alimentación direccionada del área circular. Así, redujeron el tamaño del alimentador central de la pieza e instalaron otros cuatro encima del área circular critica, además de agregar cuatro refrigeradores al sistema.

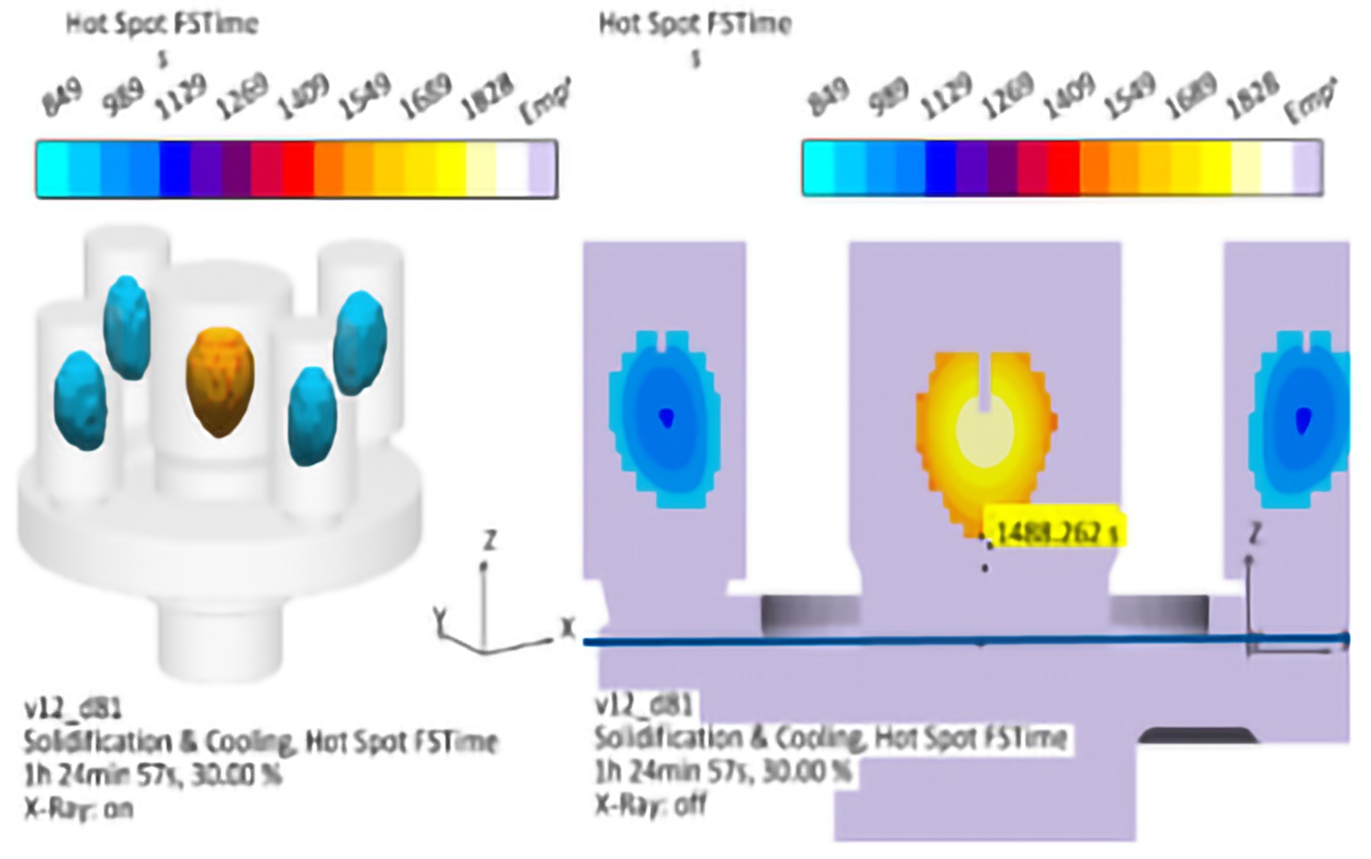

Utilizando esta configuración, posteriormente simularon la solidificación de los componentes para las tres aleaciones y evaluaron la fundición para encontrar cualquier defecto. Finalmente, la pieza fundida se pudo producir a partir de las tres aleaciones sin ningún defecto (Figura 4).

Alcance su objetivo más rápido con el sistema de canales correcto

Después de definir los alimentadores con MAGMASOFT®, los ingenieros revisaron el sistema de canales. Ellos tomaron en consideración un llenado suave y estable, así como un llenado rápido de molde. Dos geometrías diferentes de canales de descenso estaban disponibles (Figura 5): una helicoidal y otra cónica.

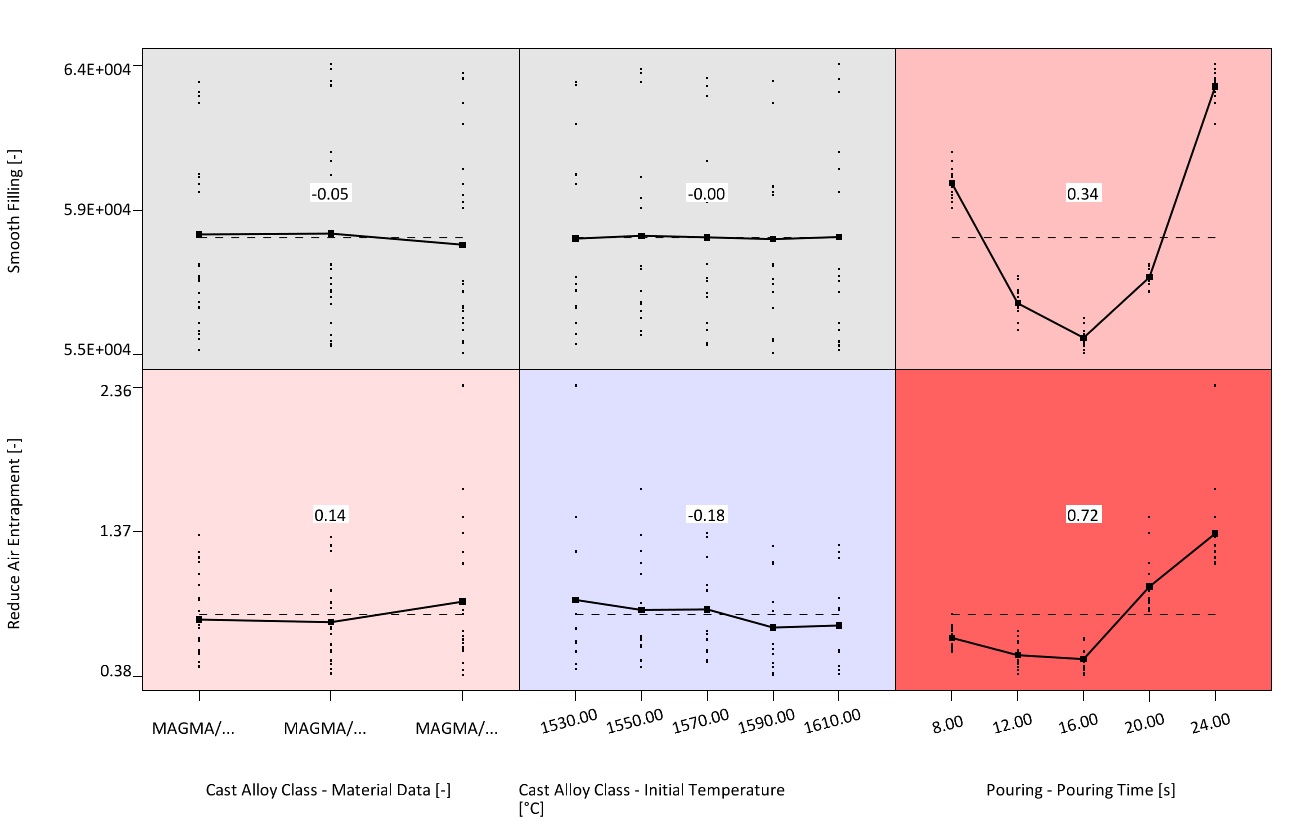

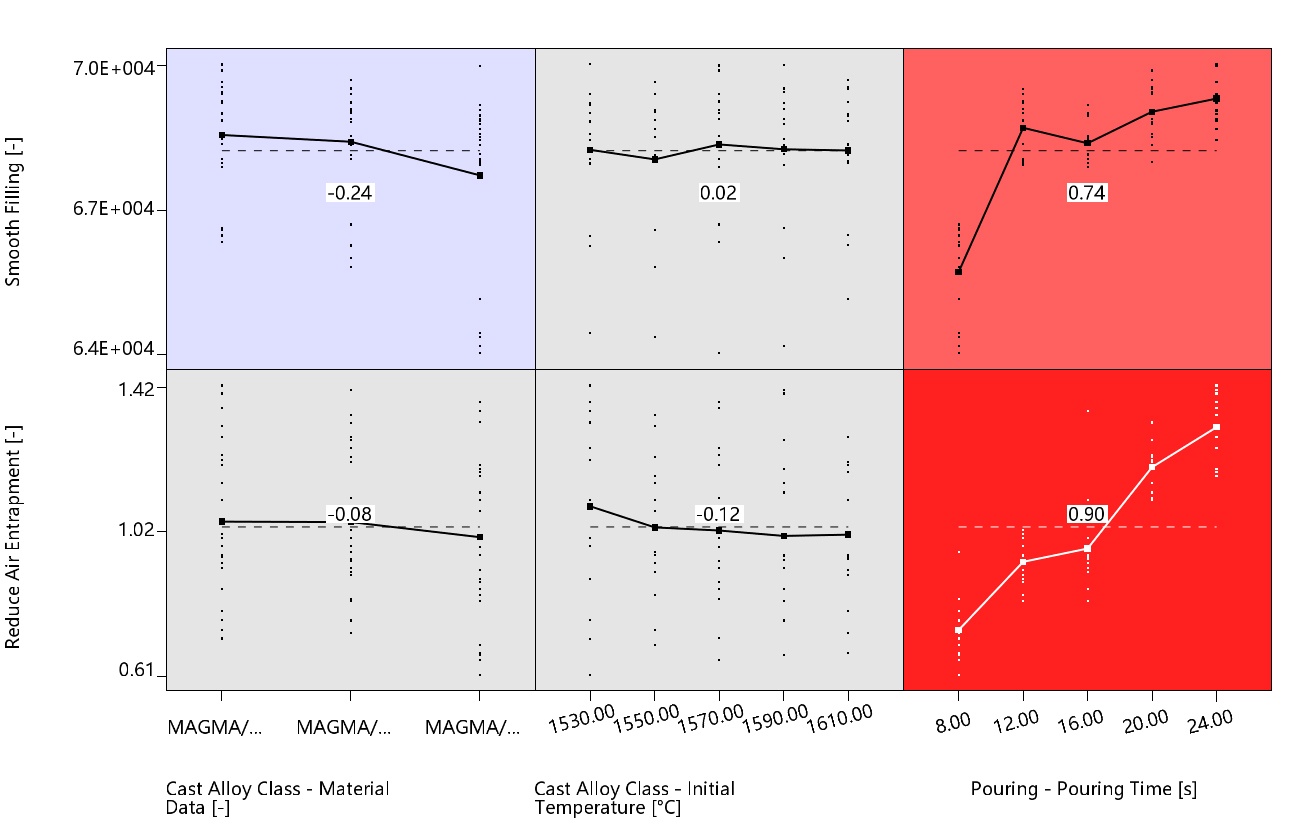

Los ingenieros simularon el llenado del molde para los dos sistemas de canales y para las tres aleaciones, con variaciones de temperaturas y de tiempos de vaciado. Para evaluar los resultados, la matriz de correlación de DoE muestra rápidamente cuales variables de proceso afectan los resultados más significativamente: cuanto más oscuro es el tono, mayor es la influencia en la calidad.

El análisis para el canal de descenso helicoidal (Figura 6a) indica que ni el tipo de acero y ni la temperatura de vaciamiento afectan el comportamiento de llenado (en la figura en gris). El tiempo de llenado, por otro lado, influencia substancialmente en la calidad (en la figura en rojo y rojo oscuro): tiempos de vaciamiento entre 12 y 16 segundos llevan a un llenado suave del molde sin aire atrapado.

El DoE para el canal de descenso cónico (Figura 6b) también muestra que el material y las temperaturas de vaciamiento no afectan el llenado. Paras un canal cónico, es mejor llenar el molde en 8 segundos: el flujo de fusión es lo suficientemente suave y estable para cumplir con todos los requisitos de calidad. Así, el canal de descenso cónico pasó a hacer parte del nuevo sistema de canales.

Emerson fabricó la tapa de válvula a partir de las tres aleaciones con un nuevo sistema de alimentación y sistemas de canales optimizado. Los registros de calidad de los proveedores mostraron que todas las tapas de válvulas de este tipo cumplían con los criterios de calidad. Emerson alcanzó los objetivos esperados: diseñar un sistema de canales y alimentación estandarizados, permitiendo la producción de tapas de válvulas para los tres tipos de acero sin pérdida de calidad.

Encuentre los sistemas de canales y de alimentación correctos antes de ser necesario

Para garantizar piezas fundidas de alta calidad, a pesar de las variaciones en el volumen de producción o en las especificaciones de material, MAGMASOFT® es una herramienta perfecta- ya sea durante el proyecto de la pieza fundida o en el desarrollo del proceso. El Proyecto Virtual de Experimentos permite el diseño de piezas fundidas aptas para producción, considerando muchas restricción y variaciones del proceso de fabricación. En este ejemplo, los ingenieros usaron con éxito un sistema estandarizado de canales y alimentación para producir tapas de válvulas sin defectos a partir de diferentes tipos de acero.

Esto permitió que los ingenieros protegieran el proceso que funciona sin muestreo previo de piezas – perfecto para pequeños lotes. En el futuro, los ingenieros de Emerson también planearon anticipadamente con MAGMASOFT® lotes mayores, para economizar pruebas extensivas y prototipos de piezas costosas. De esta forma, ellos pueden reaccionar de forma eficiente a las nuevas exigencias del mercado, a las demandas de materiales y a los tamaños de lote antes del inicio de la producción real. Así, Emerson economiza tiempo y dinero y se beneficia con procesos económicos.

Sobre Emerson

Emerson Electric Company es un conglomerado que opera internacionalmente. La empresa es hoy uno de los mayores productores globales de tecnología de energía, operando más de 200 plantas en todo el mundo. La subsidiaria china Emerson Process Management (Tianjun) Valve Co. fue inaugurada en 2004 e incluye ventas, un centro de entrenamiento e instalaciones de manufactura. En Tianjin, Emerson fabrica reguladores, actuadores y válvulas de control para las marcas lideres Fisher y Yarway.