Un largo paso hacia adelante: Conservando los Recursos Naturales, Explorando las Oportunidades Económicas

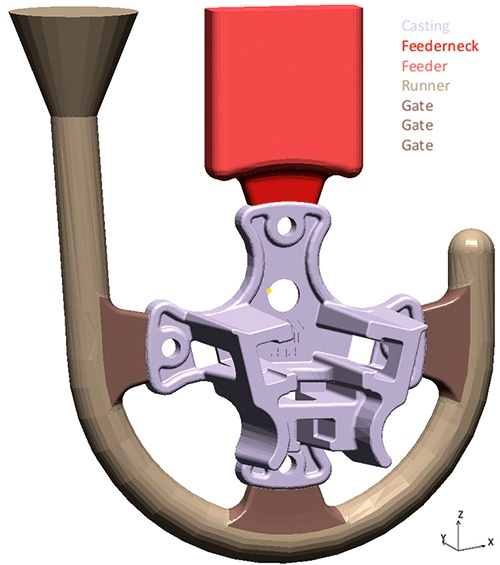

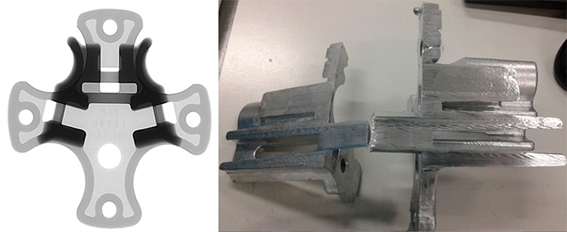

La jornada fue larga, el objetivo bien conocido. Desde la idea inicial del producto, pasando por el desarrollo del proceso de producción – antes de dar el paso final, la fundición necesitó identificar los problemas potenciales y resolverlos de forma adecuada. Primero: la pieza tenía una forma compleja, mezclando secciones con paredes delgadas con otras áreas más espesas. Para el proceso de manufactura, PLP Indonesia tuve dos opciones distintas: Fundición en coquilla o Alta Presión (HPDC). Cómo la pieza es nueva, ellos planearon una baja demanda para los primeros años. Por el bajo volumen de producción, el proceso HPDC fue considerado no viable (más costoso y con tiempo de desarrollo más largo). La decisión fue tomada por fabricar la pieza “Base de Abrazadera” (Fig. 1) por el proceso de gravedad en coquilla con una partición vertical cómo base para el sistema de llenado.

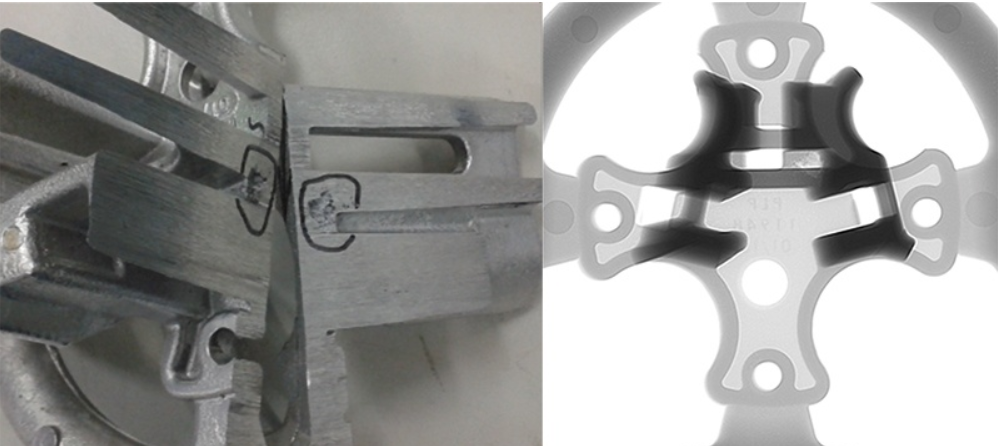

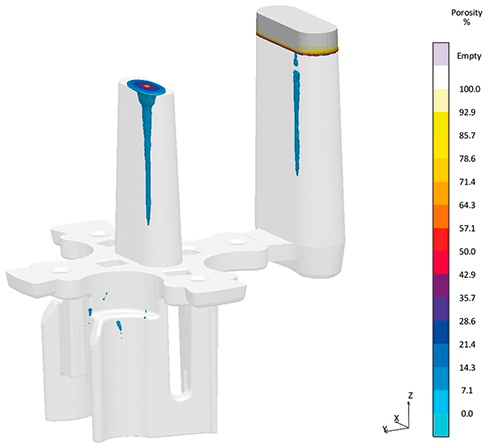

Entretanto, aún en la etapa inicial de la producción, porosidad por contracción – rechupes – fueron detectadas (Fig. 2). Este defecto en el fundido generó una tasa de rechazo elevada, pero la capacidad de producción fue suficiente para atender a la baja demanda.

Un producto con alta demanda

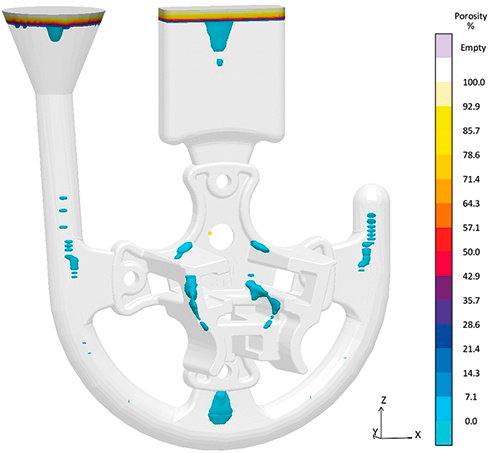

De repente, todo ocurrió muy rápido: La demanda por la “Base de Abrazadera” aumentó de forma considerable. PLP Indonesia necesito reaccionar de forma inmediata para evitar que la tasa de rechazo no comprometiese las producciones futuras. MAGMASOFT® fue usado para simular el concepto original de fundición para comparar la discontinuidad del fundido con los resultados de la simulación y comprender la causa raíz del defecto. Los resultados de la simulación (Fig. 3) muestran una buena correlación con los rechupes observados (Fig. 2).

Diseño Virtual de Experimentos (DoE)

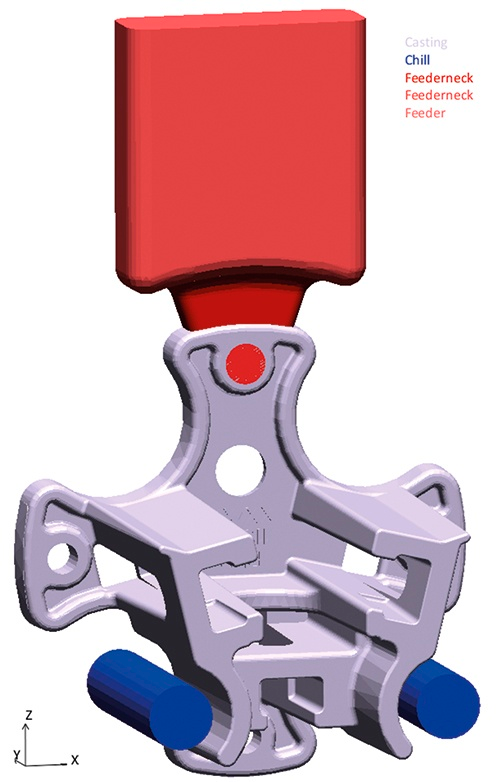

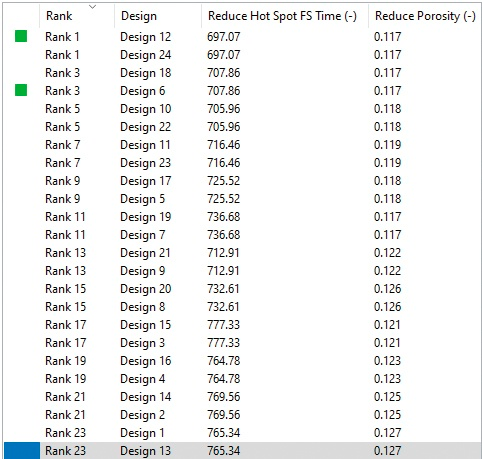

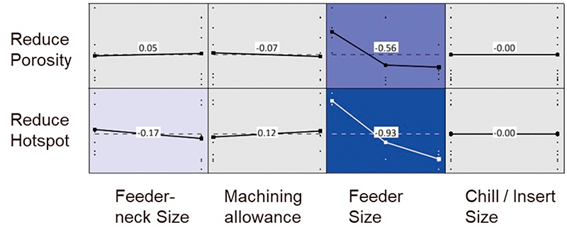

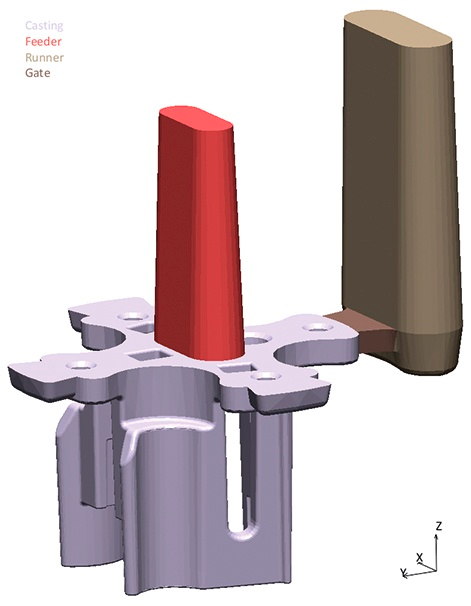

Con esta buena base, un diseño virtual de experimentos (DoE) fue configurado con el MAGMASOFT® para reducir los rechupes (“Porosity”) y los puntos calientes (“Hot Spot”). Los únicos parámetros que podrían ser modificados eran la dimensión del montante, metal adicional para mecanizado y el uso de insertos de cobre en la coquilla para aumentar la velocidad de enfriamiento. Fig. 4 ilustra la selección de geometría para el diseño de experimentos virtuales.

Fig. 4: Geometría usada para la optimización, mostrando la dimensión modificada del montante, el metal adicional para mecanizado y los insertos de cobre en la coquilla

El uso del diseño virtual de experimentos permitió de forma simultanea evaluar el efecto de los parámetros elegidos en el fundido para asegurar la sanidad y producción robusta. Fig 6 resume los resultados para este ejemplo en la matriz de correlación. Esta metodología ayudó a PLP Indonesia a encontrar cuales las variables más influyentes en los criterios de calidad. Para la pieza estudiada, el tamaño del montante presenta una influencia significativa en la reducción de porosidad (azul oscuro en la Fig. 6). En contraste, el material adicional para mecanizado o los insertos de cobre no presentan influencia significativa en los objetivos pre definidos (fondo gris en Fig. 6).

¿Objetivos logrados?

Cómo los posibles cambios en los parámetros, en especial el tamaño del montante, no fue posible lograr una solución libre de porosidad para la pieza, PLP Indonesia pensó: “Seamos creativos”. Una idea para eliminar el defectos del fundido fue cambiar la partición del molde de vertical para horizontal (Fig. 7).

En este momento, la fundición aún no tenía equipamientos que posibilitara usar la línea de partición horizontal en la producción. Sin embargo, después de várias discusiones internas, PLP Indonesia aceptó la propuesta, entre otros, en base a los resultados positivos del MAGMASOFT® para este método (Fig. 8). Así, una nueva plataforma para su equipamiento de fundición por gravedad fue desarrollada, permitiendo la adopción del design de partición horizontal en la producción.

PLP Indonesia tomó la decisión correcta: El nuevo método resultó en una mejora significativa con relación al design original. El resultado fue una buena calidad del fundido (Fig 9), con una reducción del rechazo total para menos de 3%.