Creando Procesos Robustos con MAGMASOFT® y Experiencia

Los procesos de fundición de baja presión permiten una producción eficiente. La cavidad se llena de forma suave y homogénea. Este proceso de fundición puede automatizarse a gran medida y, al mismo tiempo, ofrecer a las empresas un alto rendimiento. A menudo, no se necesitan mazarotas ni tolerancias de maquinado para producir piezas con dimensiones precisas. Sin embargo, una vez que la pieza se vuelve más compleja, el riesgo de obtener porosidad debido a puntos calientes también aumenta en este proceso. Las posibles soluciones son mazarotas, y aumentar las tolerancias aceptables para el maquinado y el molde. Estos métodos, a su vez, reducen la eficiencia de la producción. MAGMASOFT® ayuda al fundidor a fabricar de manera eficiente, con un rendimiento óptimo, una mejor eficiencia energética y un mínimo de rechazos.

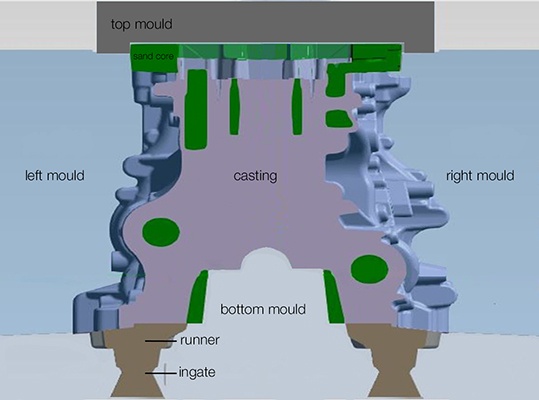

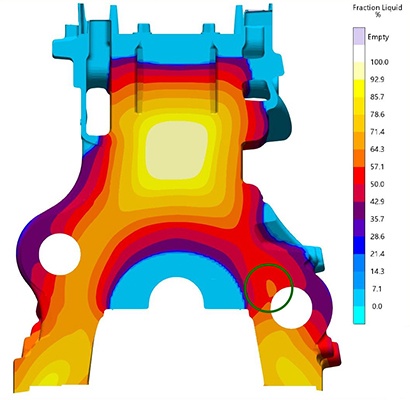

BMW Brilliance Automotive Ltd. (BBA) fabrica bloques de cilindros (Fig. 1) a partir de la aleación de aluminio A356 usando el proceso LPDC automatizado. Los bloques de cilindros requieren ejes de equilibrio para reducir las vibraciones del motor. Los ejes de equilibrio están montados en orificios especiales en el bloque. Para garantizar que estos orificios se formen durante el proceso de fundición, BBA insertó machos de arena en dos lugares (marcados en verde en la Fig. 1).

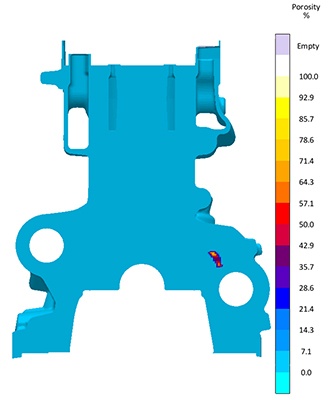

Los ingenieros de BBA sospecharon que esto causaba defectos de fundición en la zona cerca del macho: El espesor de la pared era demasiado fino para garantizar una alimentación adecuada, lo que provocaba la formación de puntos calientes durante la solidificación. Por lo tanto, realizaron una inspección por rayos X en un prototipo terminado y encontraron porosidad sobre el orificio del eje de equilibrio derecho (Fig. 2).

Los expertos calcularon que la porosidad provocaría una tasa de rechazo de al menos el 1% y un esfuerzo considerable y continuo para garantizar la calidad. Demasiado para BBA. Luego simularon la pieza con MAGMASOFT® en condiciones reales de fundición del prototipo con el objetivo de eliminar el defecto (Fig. 3). Los resultados de la simulación revelaron el punto caliente que provocó la porosidad. ¿Se podría eliminar?

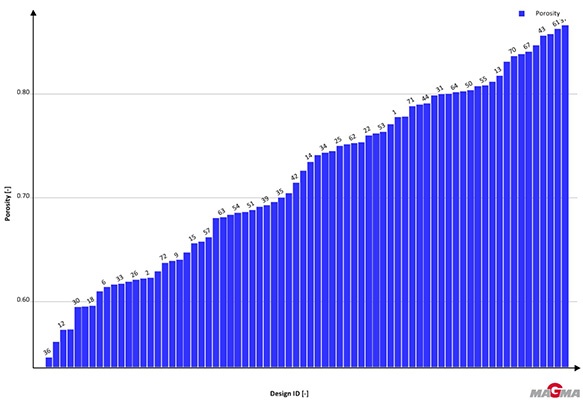

BBA especificó que el proceso debe seguir siendo eficiente tanto en recursos como en energía. Por lo tanto, en estas condiciones, no se utilizaron mazarotas como una solución, para no reducir el rendimiento metalúrgico. Las posibles soluciones fueron ajustar la temperatura del metal líquido, la temperatura de calentamiento del molde y el tiempo de inicio del enfriamiento en el macho derecho y en el molde inferior sin afectar al balance energético. Con MAGMASOFT®, los ingenieros combinaron estos parámetros de fundición, calcularon 72 variantes factibles, las evaluaron y las clasificaron según el nivel de porosidad: el más bajo fue para la variante 36 (Fig. 4).

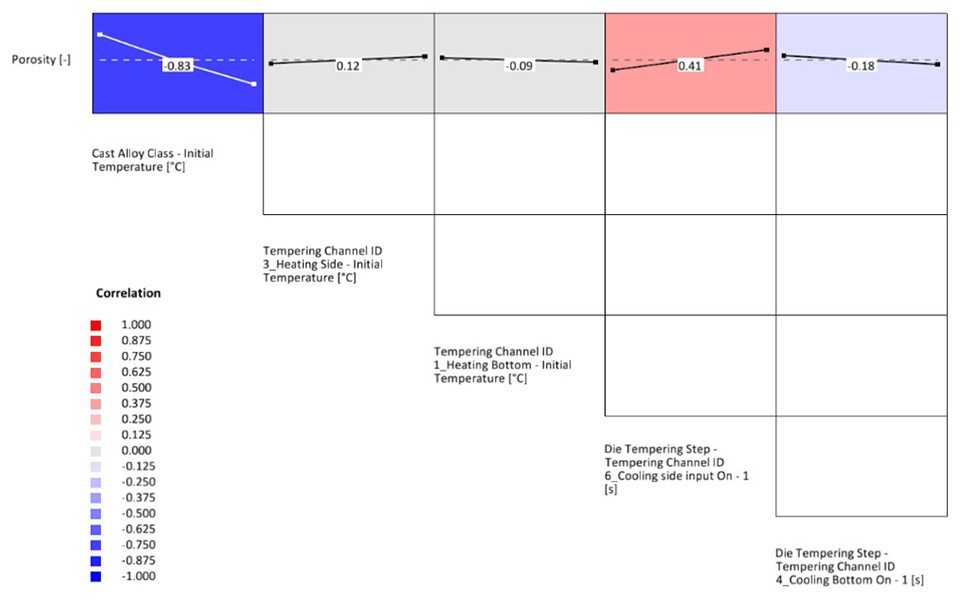

La matriz de efectos principales (Figura 5) permitió evaluar los resultados con mayor precisión. De este modo, los ingenieros consideraron objetivos cualitativos, como la viabilidad y eficiencia económica del proceso. Descubrieron que una temperatura más alta del metal liquido tenía el mayor efecto: si la temperatura aumenta, la porosidad disminuye considerablemente. Retrasar el enfriamiento o aumentar la temperatura de calentamiento del molde inferior conduce a una disminución menor en la porosidad. Por el contrario, la porosidad aumenta al incrementar la temperatura de calentamiento del macho del lado derecho.

Con estos resultados, los ingenieros se enfocaron primero en la temperatura del metal líquido y simularon la pieza fundida con una temperatura de llenado de 730 °C. El macho del lado derecho se enfría durante 200 segundos, justo cuando el metal liquido llega a la entrada de la pieza. Según el cálculo, estos parámetros deberían reducir el rechazo a la mitad. Sin embargo, esto todavía no fue suficiente para los ingenieros. Por lo tanto, buscaron más posibilidades de mejora. Un enfoque que encontraron fue el resultado de 'Fracción Líquida' 2 minutos después del llenado. En este punto, se forma una zona aislada de metal liquido residual encima del orificio del eje de equilibrio derecho (Fig. 6, marcada en verde).

Sin embargo, el macho impide la alimentación, de modo que la zona crítica no puede ser alimentada. Al ampliar el camino de alimentación, el área crítica queda suficientemente alimentada, evitando así el defecto. Los fundidores sugirieron reducir el tamaño del macho para aumentar la capacidad de alimentación.

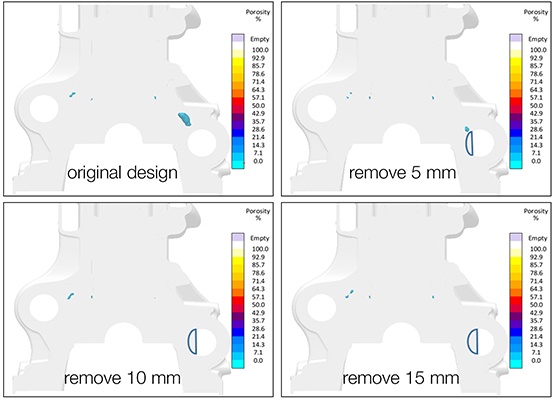

Usando MAGMASOFT®, se removieron sucesivamente tres segmentos de 5, 10 y 15 mm de ancho respectivamente de la mitad izquierda del macho (Fig. 7) y se simuló la solidificación: Al retirar un segmento circular de 10 mm de ancho del macho, esto debería aumentar el camino de alimentación y eliminar la porosidad en la pieza. Problema resuelto, ¿Verdad? El encargado de maquinar la pieza notó que el orificio asimétrico aplicaba un estrés desigual a la herramienta de maquinado, lo que provocaba demasiado desgaste en la herramienta.

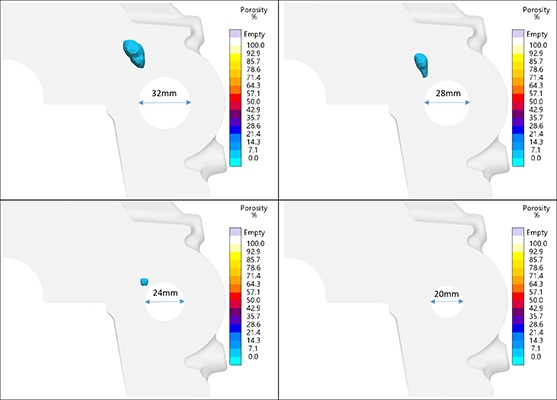

Él sugirió ajustar el diámetro del orificio del eje de equilibrio (Fig. 8) y aplicar así una tensión uniforme a la herramienta de mecanizado. Originalmente, el diámetro era de 36,5 mm, por lo que los ingenieros simularon la fundición con diámetros de 32, 28, 24 y 20 mm: para un diámetro del macho de arena de 28 mm, la porosidad se reducía en un tercio y desaparecía por completo a los 20 mm. Un diámetro de 20 o 24 mm requeriría un proceso de mecanizado más largo. Al mismo tiempo, la estabilidad del macho derecho disminuiría con estos diámetros. Si el macho se rompiera, generaría rechazo. Un diámetro de 28 mm sería un buen compromiso: el esfuerzo de mecanizado adicional sería aceptable y, al mismo tiempo, garantizaría la estabilidad del macho.

BBA probó este diseño en una cantidad inicial de 100 bloques de cilindros. Exámenes de rayos X después de fundición revelaron que todas las piezas estaban libres de defectos. En un segundo intento, BBA fundió 1,000 piezas. Estas tampoco presentaban ningún defecto. Los resultados fueron adecuados para la producción en serie. El rechazo fue mínimo debido a los parámetros ajustados y a los cambios de diseño, sin reducir significativamente el rendimiento ni aumentar notablemente el consumo de energía.

Incluso en los procesos de fundición a baja presión, no siempre es posible prevenir los defectos típicos de la fundición, como la porosidad. En casos problemáticos, los usuarios de MAGMASOFT® ajustan los parámetros de fundición y el diseño del sistema de fundición o incluso la geometría de la pieza. De este modo, las empresas no sólo evitan el rechazo, sino que también se benefician de las ventajas típicas del proceso, como el llenado equilibrado, el alto rendimiento y la automatización del proceso. MAGMASOFT® y la experiencia de los fundidores se complementan: MAGMASOFT® permite seguir las ideas de los ingenieros de forma autónoma, rápida y económica, encontrando así la mejor solución para el proceso de producción, todo ello sin la necesidad de mucha prueba y error.

Sobre a BMW Brilliance Automotive Ltd. (BBA)

BMW Brilliance Automotive Ltd. (BBA) se fundó en 2003 como una empresa conjunta entre BMW y el Grupo Brilliance. BBA opera en los campos de investigación y desarrollo, compras, producción, ventas y servicio al cliente, y tiene una planta de producción en Shenyang y subsidiaras tanto en Beijing como en Shanghai. Recientemente, la empresa ha reducido significativamente sus emisiones de CO2, así como el consumo de energía y H2O, por vehículo producido.