Chongqing Dajiang Millison otimiza a produção de suportes de fundição sob pressão

Para a Chongqing Dajiang Millison (CDM), as metas de produção são claras: desenvolvimento rápido de produtos, processos de fabricação confiáveis e rendimento otimizado. Esses objetivos se aplicam a uma grande variedade de peças fundidas, tanto novas quanto em produção. Recentemente, a produção de um suporte automotivo de alumínio precisou ser otimizada.

Anteriormente, o suporte era produzido com sucesso usando uma matriz de cavidade única. No entanto, a qualidade estava afetando a funcionalidade do produto, com alguns itens sujeitos a quebra e outros apresentando porosidades reveladas durante a usinagem. Embora esses problemas fossem um dos assuntos da revisão, a lucratividade também deveria ser melhorada com o desenvolvimento de uma nova matriz de duas cavidades e com a otimização do processo de produção como um todo.

Os engenheiros da CDM começaram analisando os problemas de qualidade. Para confirmar suas suposições, identificar as causas principais e fornecer soluções tangíveis, os engenheiros da CDM utilizaram o MAGMASOFT®. Presumiu-se que a combinação do layout existente de canal e ataques, juntamente com as altas velocidades de enchimento, gerasse arraste de ar, resultando em porosidade de gás. Presumiu-se também que o projeto do canal e ataques impedia uma aplicação eficaz da pressão de intensificação, levando aos defeitos observados durante a usinagem. As causas principais dos problemas de quebra foram atribuídas a emendas (juntas frias)de metal, causadas por temperaturas locais insuficientes.

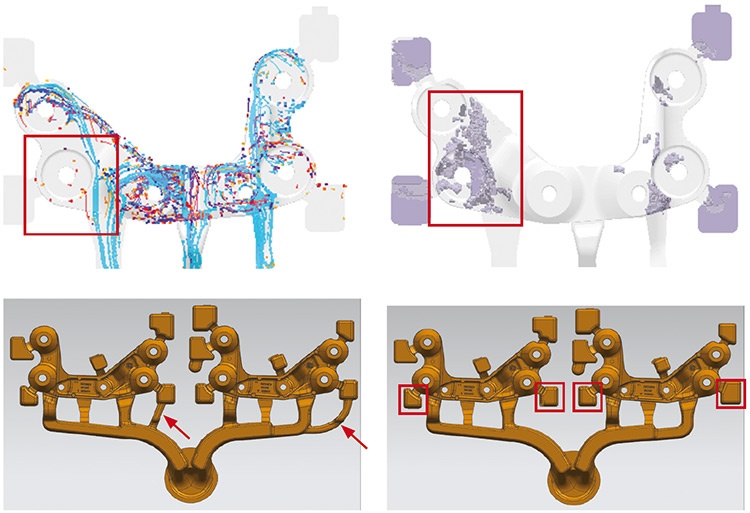

Em primeiro lugar, os critérios para inclusões de gás na área crítica foram considerados significativamente mais altos do que em qualquer outra parte do fundido, indicando o perigo de os gases serem aprisionados pela frente metálica. Usando partículas "traçadoras" visualizaram os caminhos do fluxo e ajudaram a entender por que os padrões de fluxo levaram a uma ventilação inadequada e ao aprisionamento de ar pelo metal durante o preenchimento da cavidade.

Com base na concordância entre a simulação e a realidade, os engenheiros procederam por meio de experimentos virtuais para desenvolver e testar dois projetos de canais modificados para a matriz de duas cavidades: na Versão 02, dois canais adicionais foram acrescentados ao sistema de passagem para modificar o comportamento do fluxo, com o objetivo de melhorar a ventilação e aumentar as temperaturas em áreas críticas para emendas. A Versão 03 apresentava bolsas ampliadas para ajudar na saída de gases e o metal mais frio a se mover mais facilmente para as bolsas.

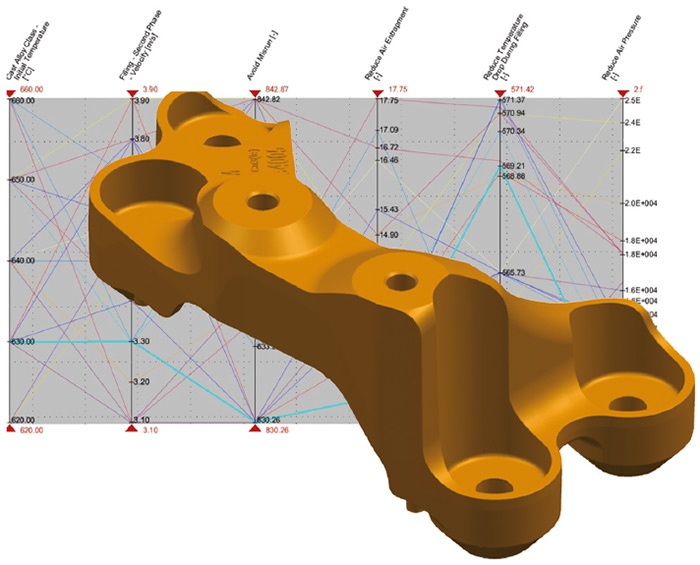

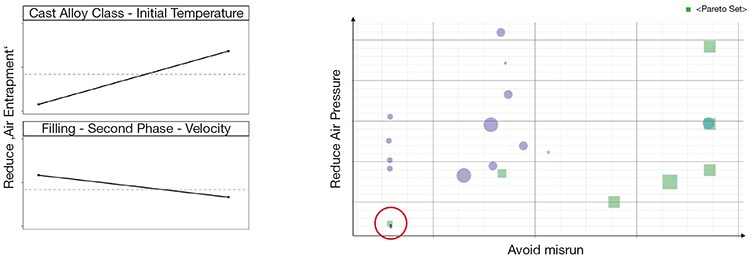

Os resultados de ambas as versões mostraram uma redução substancial do aprisionamento de ar. A versão 03, em especial, mostrou-se eficaz na obtenção de temperaturas mais altas do metal na região crítica para a formação de trincas. No entanto, os engenheiros continuaram seu trabalho usando os novos recursos de otimização autônoma do MAGMASOFT® para estabelecer parâmetros de produção robustos. Dois parâmetros foram variados de forma autônoma pelo software: a temperatura de fundição, que variou de 620 °C a 660 °C, e a velocidade do pistão da segunda fase, que variou de 3 a 4 m/s. O software foi configurado para seguir quatro objetivos, parcialmente conflitantes: 1. minimizar a pressão de ar na cavidade, 2. minimizar o aprisionamento de ar no produto 3. minimizar a queda de temperatura durante o enchimento e 4. evitar juntas frias. O software foi usado para criar automaticamente um conjunto de simulações estatisticamente relevantes, variando os parâmetros especificados, e para executar e testar os 20 projetos resultantes de forma autônoma.

No MAGMASOFT®, a equipe do CDM usou a Perspectiva de Avaliação para analisar os resultados de todos os projetos investigados. A classificação dos projetos de acordo com o cumprimento dos quatro objetivos especificados, juntamente com gráficos de dispersão que visualizam as compensações entre as metas, ajudou a equipe a se concentrar nos projetos mais interessantes. A avaliação dos Diagramas de Efeito Principal forneceu informações valiosas sobre quais parâmetros (por exemplo, temperatura inicial e velocidade da fase 2nd ) influenciam de forma mais significativa a tendência de aprisionar gases e formar desvios durante o enchimento das peças fundidas. Por fim, os engenheiros usaram o Diagrama de Coordenadas Paralelas para selecionar uma configuração de processo que forneceria a melhor solução para um processo robusto.

Usando essa análise, as ferramentas foram produzidas e testadas. No fundido resultante, não foi observada nenhuma falha durante o teste, e a inspeção por raios X não mostrou quase nenhuma porosidade remanescente devido a gases aprisionados, de modo que as peças fundidas estavam dentro da especificação. Com a matriz de duas cavidades, a taxa de refugo pôde ser reduzida significativamente para 2%. A produção anual de 100.000 peças de qualidade agora economiza 20 toneladas de matérias-primas e um total estimado de US$ 95.000 a US$ 110.000 por ano.

Como mostra esse exemplo, a otimização do projeto de ferramentas e das condições do processo com a metodologia de experimentação virtual e otimização autônoma é uma etapa importante para a CDM. A empresa continuará a usar o MAGMASOFT® para acelerar mais a pesquisa e o desenvolvimento, estabelecer processos de fundição robustos e otimizados e expandir seu portfólio de produtos.

A Chongqing Dajiang Millison Co. Ltd., localizada em Banan, China, foi fundada em maio de 2001. A Millison conquistou o reconhecimento de seus clientes por meio de uma produção precisa e produtos de alta qualidade. Atualmente, as bases de produção da empresa são duas fábricas em Chongqing e Xiangyang. Sua produção anual de peças fundidas de alumínio atingiu 40.000 toneladas em 2013. Entre outros, a empresa produz peças fundidas automotivas, como blocos de motor, caixas de transmissão automática e peças estruturais, em mais de 50 máquinas que variam de 300 a 3.500 toneladas e tem um parque interno de mais de 300 tornos CNC e centros de usinagem. A empresa é um fornecedor renomado da Ericsson e da Shenlong e exporta para a Ásia, a Europa e as Américas.

* Texto e imagens cortesia da Chongqing Dajiang Millison Co. Ltd., R.P. China