MAN Copenhagen reduz tensões residuais em componentes de motores a diesel

Para a MAN Diesel e Turbo (MDT), Copenhague, compreender e controlar os níveis de tensão residual nos componentes de seus motores é um fator crucial para uma produção econômica. Para lidar com essa tarefa com sucesso, a MDT emprega um sistema de gerenciamento de qualidade sofisticado, eficaz e profissional, garantindo a qualidade de peças e componentes. O artigo a seguir apresenta uma visão geral da engenharia, da produção e do gerenciamento da qualidade de seus motores a diesel.

Os motores da MAN Diesel Technology (MDT) são reconhecidos por sua qualidade há décadas. Em 2014, cerca de 48.000 navios transportaram mais da metade das mercadorias comerciais do mundo através dos oceanos, impulsionados por motores diesel MDT de dois e quatro tempos, com uma potência de até 87 MW. A lista de componentes de um motor a diesel inclui um grande número e variedade de peças fundidas, como revestimentos, tampas de rolamentos e estruturas de cilindros. Cerca de 30% da massa de um motor de dois tempos é feita de componentes fundidos e, nos motores de quatro tempos de diâmetro menor, toda a estrutura do chassi é fundida em uma única peça. Os materiais variam de aço a CGI, fornecendo as propriedades necessárias do material, como resistência suficiente e boa transferência de calor. Muitas das peças fundidas são classificadas como "componentes controlados". Isso faz com que elas sejam conhecidas por desempenharem uma função importante e por apresentarem desafios de fabricação, geralmente com relação à capacidade de fundição e durabilidade. Para garantir a longevidade, a MDT está sempre buscando minimizar as tensões residuais no componente. Em alguns casos e sob certas condições, as tensões residuais podem chegar a valores problemáticos e resultar em uma vida útil reduzida do motor. Esse é um problema que o gerenciamento de qualidade da MDT está ansioso para evitar antes que ocorra, pois é muito difícil lidar com as consequências.

Um exemplo disso são as estruturas dos cilindros para os motores de dois tempos. Essas estruturas são fundidas em areia em ferro cinzento GJL-250 ou ferro dúctil GJS-500 e pesam até 40 toneladas. A funcionalidade determina a geometria e exige a alteração da espessura das paredes, o que às vezes leva a situações cruciais de tensões. Para identificar as áreas de risco e validar as mudanças no projeto e no processo, a MDT usa o MAGMASOFT®.

Para garantir que os resultados de tensão residual do MAGMASOFT® forneçam a imagem correta da situação de tensão, a MDT inicialmente realizou medições de tensão residual em estruturas de cilindros reais usando o método de medição . Essa abordagem é adequada para materiais com estruturas grosseiras, como o ferro fundido. Nesse contexto, a MDT e a MAGMA trabalharam juntas para verificar os novos recursos de um modelo de material visco-elasto-plástico para o MAGMAstress. Essa foi a chave do sucesso, pois a MDT descobriu que os níveis de tensão realmente observados eram previsíveis com o MAGMASOFT® ao considerar os efeitos de fluência que ocorrem durante o resfriamento lento da peça fundida no molde. Como resultado desse e de outros esforços de validação bem-sucedidos, esse novo modelo de plasticidade dependente do tempo foi implementado publicamente no MAGMA 5.3.

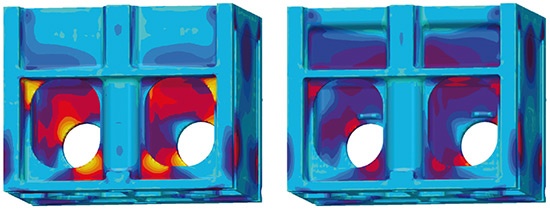

Para obter as propriedades de material necessárias para determinados tipos de motores em produção, foram investigadas alterações no projeto para facilitar a fundição da estrutura do cilindro. Além disso, havia também o desejo de otimizar o projeto para minimizar as tensões residuais. Com base no bom ajuste, o MAGMASOFT® foi usado para identificar as modificações ideais no projeto. A principal mudança foi uma redução significativa da espessura da parede na parte superior das estruturas do cilindro, enquanto algumas das seções mais finas foram ligeiramente engrossadas. Também foram introduzidos filetes maiores para reduzir o impacto do calor sobre os machos.

O projeto final foi o resultado de várias iterações do MAGMASOFT®. As tensões locais previstas nas áreas críticas foram reduzidas em 50%. Além disso, o novo projeto resultou em uma economia de peso de 1.000 kg por peça - uma redução considerável de cerca de 10% com a correspondente economia de material e energia.

Como esse exemplo mostra, a fabricação e a montagem dos motores da MDT são um enorme desafio. Isso é ainda mais complicado pelo fato de que uma produção centralizada não seria econômica nem ecologicamente correta. Portanto, as peças da MDT são produzidas e montadas por associados e licenciados perto de portos locais em todo o mundo. Para garantir globalmente a qualidade das peças e dos motores, a MDT estabeleceu altos padrões de padronização, licenciamento e solução de problemas. Todas as etapas, desde a pré-engenharia até a produção e o suporte, dependem de uma documentação concisa. Requisitos estritamente definidos devem ser atendidos por todos os fornecedores ou licenciados em todo o mundo. Esse procedimento envolve três fatores principais: análise, comunicação e documentação, todos confiáveis e responsáveis. Nesse caso, o MAGMASOFT® é uma ferramenta fundamental para a MDT. O software permite a identificação das áreas de inspeção de qualidade, a validação das recomendações do processo de fundição e ajuda os licenciados a entender onde devem ser cuidadosos. Além disso, a MDT usa o MAGMASOFT® como uma ferramenta padrão para ilustrar as dificuldades que podem ocorrer durante o processo de fundição, pois o software oferece uma excelente plataforma para discussões técnicas.

Como resultado da aplicação bem-sucedida do MAGMASOFT® em uma ampla gama de ocasiões desde 2006, a MDT gradualmente integrou o software mais profundamente nos processos de produção e negócios da empresa. Com muito mais tarefas em mãos, os recursos para a realização de testes experimentais virtuais do MAGMA 5.3 permitiram a avaliação de conjuntos mais amplos de variações de processos e projetos potencialmente elegíveis em menos tempo, e a avaliação e a interpretação de resultados complexos de forma mais simples.

A MAN Diesel & Turbo SE, com sede em Augsburg, Alemanha, é a líder mundial no fornecimento de motores a diesel de grande porte e turbomáquinas para aplicações marítimas e estacionárias. Ela projeta motores de dois e quatro tempos com potências de 47 kW a 87 MW. A MDT também projeta e fabrica turbinas a gás de até 50 MW, turbinas a vapor e compressores. A linha de produtos é complementada por turbocompressores, hélices, motores a gás e reatores químicos. A linha de produtos da MDT inclui sistemas completos de propulsão marítima, unidades de turbomáquinas para os setores de petróleo e gás e de processos, além de soluções completas para usinas elétricas. Os clientes recebem serviços pós-venda em todo o mundo, comercializados sob a marca MAN PrimeServ. Confiabilidade, eficiência e longevidade são todas marcas registradas dos produtos da MDT.

* Texto e imagens cortesia da MAN Diesel & Turbo SE, Dinamarca