O uso de ferramentas de otimização autônoma no desenvolvimento de peças fundidas

Introdução

O mercado de fundição no Brasil vem passando por grandes mudanças nos últimos anos. Sucessivas crises e longos períodos de recessão obrigam as fundições a se adaptar à nova realidade. Para não sucumbir frente a um cenário de concorrência global, aumento no custo de insumos essenciais, cargas tributárias e tantas outras dificuldades enfrentadas no dia a dia, é preciso reduzir os custos produtivos atacando-os em diferentes frentes. Estruturas enxutas, automação de processos repetitivos, ajuste na composição de matérias-primas são algumas ações que podem ser tomadas para aumentar a competitividade. Dependendo de sua estrutura produtiva e de outras características próprias, cada fundição pode seguir por diferentes caminhos em busca da redução de custos. Entretanto, independente do processo ou do material a ser fundido, toda fundição deve produzir com a qualidade exigida pelo cliente e com os menores custos possíveis. Mas, infelizmente, apesar de óbvia essa regra não é tão fácil de se aplicar. A alta complexidade dos processos e o ritmo cada vez mais intenso de desenvolvimentos pode afastar as fundições desse objetivo. E é justo nesse ponto que a simulação do processo de fundição com o auxílio do MAGMASOFT® pode ajudar. O desenvolvimento de produtos e processos robustos nos estágios iniciais da cadeia produtiva leva a uma economia de tempo e recursos, não só no desenvolvimento, mas em todas as etapas de fabricação. Embora muito versátil, o processo de fundição também é um processo bastante complexo. A qualidade do fundido é afetada por diversos fatores e a interação entre propriedades físicas, metalúrgicas e geométricas torna impossível a abordagem “tentativa e erro” na concepção de projetos robustos e rentáveis. Por outro lado, com o uso das ferramentas de otimização autônoma, tanto as variáveis de projeto como de processo podem ser analisadas – de forma independente ou pela interação entre elas – visando alcançar a qualidade requerida com o menor custo.

Por que usar a otimização autônoma?

Durante as condições normais de produção as variáveis de processo normalmente oscilam e, desde que as faixas de trabalho sejam respeitadas, essa oscilação não necessariamente representa um problema. Trata-se de uma característica inerente à fundição. Contudo, as ferramentas de controle normalmente aplicadas nas fundições para o acompanhamento de processo não permitem a análise conjunta dessas variações, já que cada variável é controlada de forma independente das demais. Tal procedimento dificulta a identificação de causas raiz quando um defeito é gerado por uma combinação de fatores dentro de suas respectivas faixas de trabalho.

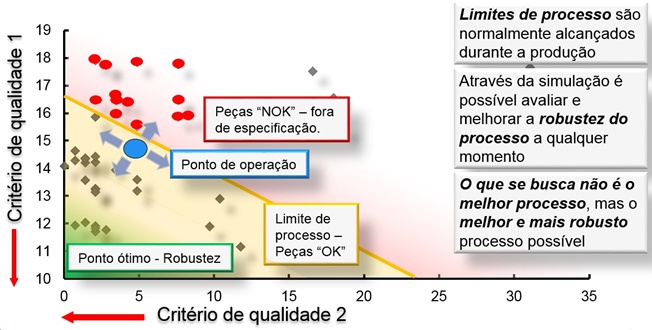

Com o uso da simulação do processo de fundição e a partir das ferramentas de otimização autônoma pode-se avaliar toda a janela de processo antes mesmo de iniciada a produção. A simulação é usada como um campo de provas virtual, auxiliando na definição de limites de processo para que as oscilações de trabalho não resultem em refugos. Igualmente importante é o uso da simulação na definição de projeto, em que se pode buscar através da variação de entes geométricos a melhor combinação entre qualidade e custo, podendo-se inclusive considerar as variações de processo em uma mesma análise. Como resultado, tem-se um processo robusto, conforme ilustra a figura 1.

Como a otimização autônoma funciona?

A definição de um projeto de fundição não é tarefa simples. Para um mesmo fundido pode-se definir diferentes formas de produzi-lo. A sua posição de moldagem, o número de massalotes a serem usados, seu correto posicionamento, as suas dimensões e a relação com o tamanho de seus ataques, o uso ou não de resfriados e de que tamanho. Esses são alguns exemplos das variáveis envolvidas no projeto de uma peça fundida e, a partir delas, pode-se chegar a uma infinidade de possibilidades. Mas como definir qual a melhor combinação?

Com o uso das ferramentas de otimização autônoma é possível definir quais variáveis – de projeto ou processo – serão avaliadas e em que faixa cada uma delas irá variar. Por exemplo, pode-se definir como variáveis o número de massalotes a se posicionar sobre a peça, o diâmetro e a altura de cada um deles. Cada combinação de variáveis gera um design possível, que é simulado a partir das demais definições de projeto e processo. Os resultados de simulação são então comparados com objetivos definidos de acordo com as necessidades do projeto (minimizar o rechupe e maximizar o rendimento metálico, por exemplo).

A partir de ferramentas estatísticas de definição simples, escolhe-se a abordagem a ser tomada em relação ao número de designs a serem calculados. Dessa forma, pode-se optar por simular todos os designs possíveis, resultantes das combinações entre as variáveis definidas, quando se deseja avaliar em detalhes toda a faixa de trabalho de cada variável e suas respectivas combinações com as demais. Normalmente essa abordagem é tomada quando o número de variáveis e designs possíveis não é muito grande. Pode-se optar por calcular apenas uma seção de cada variável – os valores extremos, por exemplo – e com isso reduzir o número de combinações possíveis, gerando um Planejamento de Experimentos (DOE) de amostragem 2n, onde n é o número de variáveis escolhidas, para o caso de fatorial completo. Essa abordagem pode ser usada quando se busca avaliar a influência de cada variável em relação aos objetivos definidos. Por fim, pode-se também optar pelo uso de uma definição de amostragem baseada em algoritmos genéticos. Nessa abordagem o MAGMASOFT® irá calcular um primeiro grupo de designs (1ª geração). Dependendo dos resultados de simulação e dos objetivos definidos, o algoritmo irá definir as próximas combinações, gerando novos designs que serão calculados em uma segunda geração, e assim sucessivamente até que não haja mais melhoras significantes. Essa última abordagem é ideal para a avaliação de uma faixa mais ampla de variáveis. Esse método também se mostra bastante eficiente na busca pelo melhor projeto/processo face a objetivos conflitantes, como rechupe x rendimento ou junta fria x aprisionamento de ar, por exemplo [1][2].

Otimização do sistema de alimentação de um anel em aço [2]

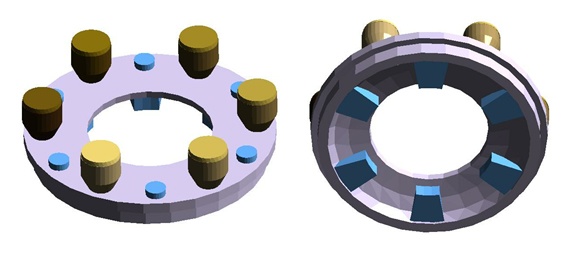

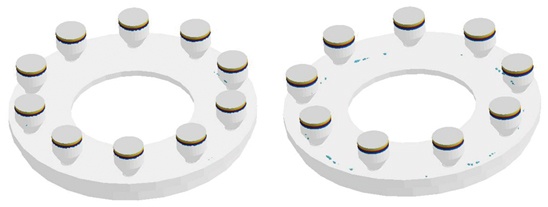

O uso da otimização autônoma no projeto de um sistema de alimentação é mostrado nesse exemplo a seguir. Para alimentar um anel em aço, o número, o posicionamento e dimensionamento de massalotes e resfriadores são investigados e o impacto dessas variáveis na formação de rechupe é avaliado. A configuração inicial do conjunto é mostrada na figura 2.

A variáveis escolhidas para a definição do planejamento de experimentos virtuais é mostrada na tabela 1.

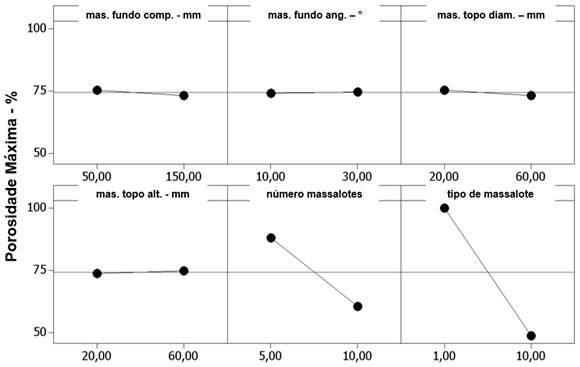

Para avaliar todos os designs possíveis resultantes das combinações de variáveis e seus graus de liberdade definidos na Tabela 1 seria necessário analisar 82.500 designs. A fim de identificar quais variáveis mais impactam e de que forma impactam no objetivo (rechupe), um planejamento de experimentos baseado somente nos extremos de cada variável foi definido. Para um conjunto de seis variáveis um planejamento de experimento completo teria 64 designs possíveis. Entretanto, como neste primeiro momento busca-se apenas a identificação dos parâmetros que mais impactam na formação do rechupe, um planejamento de experimentos parcial, contando com 16 experimentos é suficiente para retratar o comportamento das principais variáveis.

A figura 3 mostra quais parâmetros têm maior impacto. Pode-se observar que o número e o tipo de massalotes têm maior impacto na qualidade do fundido.

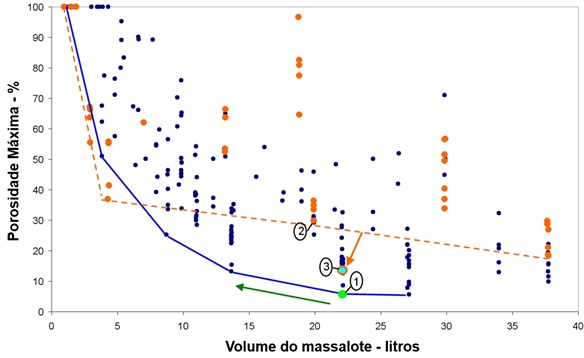

A fim de se otimizar o projeto de alimentação com foco não só na redução de rechupe, mas também na redução do tamanho dos massalotes, dois novos planejamentos de experimentos virtuais foram avaliados: a) considerando além dos extremos de cada variável, alguns passos intermediários. Essa combinação de parâmetros resultou em 49 designs possíveis; b) otimização autônoma baseada em algoritmo genético, que resultou em 180 designs calculados. Os resultados desses dois planejamentos de experimentos virtuais são mostrados na figura 4.

Os pontos azuis indicam o valor do rechupe máximo para cada tamanho de massalote como resultado da otimização autônoma (b), com 180 designs calculados. Os melhores resultados estão localizados na parte inferior esquerda do diagrama, combinando baixos níveis de rechupe com menores volumes de massalote. A linha azul conecta os melhores resultados. O melhor compromisso entre rechupe e rendimento metálico é mostrado pelo ponto verde (1), representando a solução com o menor rechupe, não apresentando reduções adicionais apesar do aumento dos massalotes. Entretanto, caso os critérios de qualidade dessa peça admitam uma certa quantidade de rechupe, pode-se optar pela redução do volume do massalote de 23 litros para 14 litros, conforme mostrado pela linha verde.

Os 49 resultados obtidos pelo planejamento de experimentos (método a) são indicados pelos pontos laranja. A linha tracejada laranja liga os melhores resultados.

A distribuição de rechupe em raio-x é mostrada na figura 5 para os melhores resultados de cada método: design 1 a partir da otimização autônoma e design 2 a partir do planejamento de experimentos. A figura da esquerda mostra que o resultado obtido a partir da otimização autônoma resultou em uma peça isenta de porosidade. Já o resultado obtido a partir do planejamento de experimentos, à direita, mostra a presença de pequenos defeitos, porém propõe um design com o volume de massalotes um pouco menor, usando massalotes do mesmo tipo, mas com apenas 9 ao invés de 10.

Conclusão

O uso das ferramentas de otimização são uma importante ferramenta para o desenvolvimento de produtos e processos robustos. Através da simulação é possível avaliar não só uma condição única de produção, mas sim uma série de variações e com isso definir as melhores condições de trabalho. Dessa forma pode-se reduzir sensivelmente os tempos e custos de desenvolvimento e produção, já que o método de “tentativa e erro” fica confinado ao ambiente virtual e as melhores solução para cada projeto podem ser obtidas visando a melhor combinação entre custo e qualidade.

Referências

[1] I. Hahn and J. C. Sturm: “Autonomous optimization of casting processes and designs”, Proceedings of the 69th World Foundry Congress, Hangzhou, China, October 16-20, 2010.

[2] S. Sikorski, G. W. Dieckhues: “Systematic optimization of aluminum sand casting gating systems”, American Foundry Society, 2012.

Fundição & Matérias-Primas. n. 200. p. 32-35, Julho 2018.