FBA e Vokswagen do Brasil desenvolvem um processo de design inovador

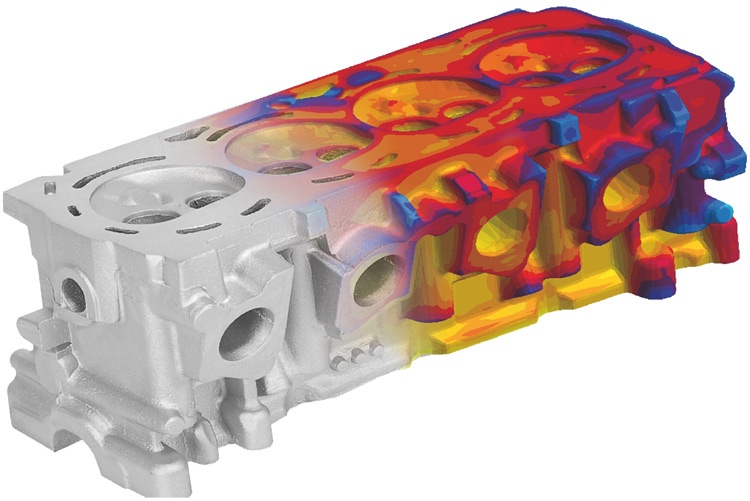

Em 2008 a Fundição Brasileira de Alumínio (FBA) foi apontada pela Vokswagen do Brasil para desenvolver um novo processo de fabricação de cabeçotes de motor. Com o início do projeto a FBA incorporou a simulação do processo de fundição na sua cadeia de design, com o objetivo de implementar esta etapa nos novos desenvolvimentos de produtos e ferramentais para ambos os processos de alta e baixa pressão.

A FBA é uma empresa 100% Brasileira, a qual vem operando no mercado de fundição de alta pressão desde 1981. Atualmente é uma das maiores fundições de alumínio injetado em alta pressão da América Latina, com capacidade de 1400 toneladas de alumínio líquido por mês.

Cabeçotes de motor para motores de combustão sempre foram considerados pelos designers de OEM como peças críticas, devido aos requisitos de alta performance combinados com a necessidade de redução de peso e custo.

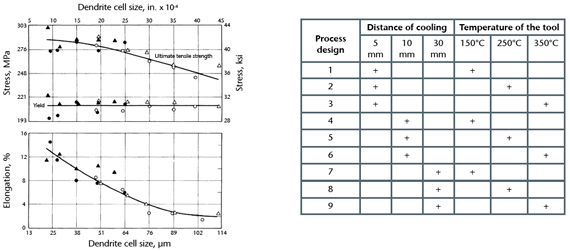

A performance do material fundido está diretamente ligada á seleção da liga e propriedades resultantes do processo. Para cabeçotes de motor, esta performance é avaliada de acordo com a vida útil em fadiga, particularmente na câmara de combustão. Uma das principais características as quais influenciam a resistência do componente é o SDAS (espaçamento interdentrítico secundário), uma redução do SDAS aumenta a performance do componente como mostra a figura abaixo.

Neste contexto, FBA aceitou o desafio de fornecer um método inovador para a fundição dos cabeçotes para o motor EA-111 da Volkswagen.

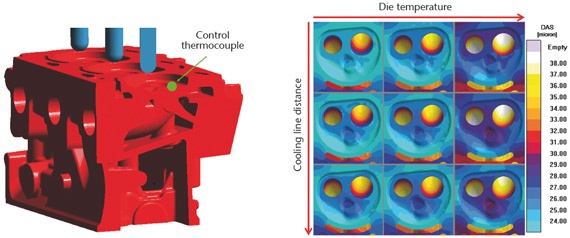

Para atingir a especificação máxima de 27 μm de SDAS na superfície da câmara de combustão, uma análise critica do DOE foi realizada para avaliar os parâmetros críticos de processo e design do fundido usando o MAGMASOFT ®. A influência da temperatura do ferramental e o design de refrigeração próximo da câmara de combustão foi avaliada com respeito ao impacto na microestrutura resultante.

A análise foir realizada com condições de contorno mínimas para evitar falhas de enchimento e juntas frias, devido á temperaturas muito baixas. Os resultados iniciais mostraram que níveis de SDAS apropriados poderiam ser somente obtidos se o fluxo atingisse a câmra de combustão em baixas temperaturas. Isto era somente possível usando o processo de baixa pressão e posicionando o fundido com a câmara de combustão para cima.

Os fatores considerados no DOE foram:

- Distância entre os circuitos de refrigeração na ferramental e a câmara de combustão

- Equilíbrio térmico do ferramental próximo á câmara de combustão

De acordo com as análises, o processo simulado número 5 apresentou os melhores resultados, com valores de SDAS menores que 27 μm. Ao mesmo tempo, os parâmetros setados levaram à uma temperatura do ferramental, a qual minimizou a tendência de juntas frias na câmara de combustão. Devido ao intenso uso das simulações MAGMASOFT ®, foi possível obter microestrutura especificada pela VW e produção da peça isenta de defeitos de enchimento.