Artigo OTIMIZE SUAS PEÇAS AGRÍCOLAS FUNDIDAS

O principal objetivo deste estudo é demonstrar como o processo de simulação de fundição pode ser aplicado nas etapas de desenvolvimento e fabricação de um componente fundido para o segmento agroindustrial, aproveitando a tecnologia disponível para redução de custos e tempo de desenvolvimento.

INTRODUÇÃO AO MERCADO E PROJETO

O Brasil é uma das potências mundiais da agroindústria, com projeções da USDA (departamento de agricultura dos Estados Unidos) que a grande contribuição para o atendimento da crescente demanda global por alimentos venha do Brasil.

Em média 70% do peso de um trator é de peças fundidas. A agroindústria vem atraindo cada vez mais investimentos, a mecanização e automação dos processos necessita de componentes de alta tecnologia e confiabilidade aliados a um excelente custo-benefício.

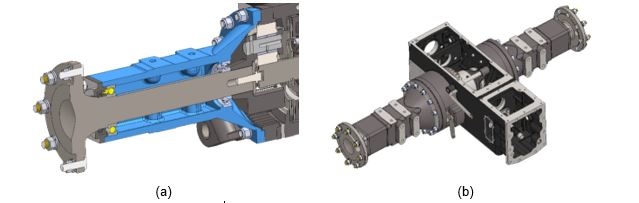

Carcaças de semi-eixo (Figura 1a), são componentes estruturais do diferencial traseiro (Figura 1b) de tratores. Estes componentes são fabricados em diversos tamanhos e modelos sendo atualmente a fundição o principal processo de fabricação.

Para o desenvolvimento otimizado de um componente estrutural é de fundamental importância o conhecimento da sua aplicação e os fatores inerentes ao seu processo de uso.

ANÁLISES INICIAIS

Projetistas de fundição buscam compensar as regiões que possuem tendência a geração de defeitos (Figura 2) com o projeto de alimentação, porém nem sempre essas tendências são eliminadas por completo, devido a geometria do componente ou a não viabilização de tal processo, pelo elevado custo envolvido. Todo componente fabricado pelo processo de fundição está sujeito a defeitos intrínsecos do processo.

Componentes que possuam homogeneidade estrutural a fim de não concentrar pontos quente, principalmente em regiões de difícil acesso ou com formato que venha a facilitar o posicionamento e redução da quantidade de alimentadores posteriores facilitam o processo de fundição e reduzem custos de fabricação.

A Figura 3 demonstra a configuração inicial do projeto de fundição (Condição A). Na perspectiva de avaliação de resultados do MAGMASOFT® podemos fazer análises referentes ao processo de enchimento e solidificação. A Figura 4b demonstra o resultado de temperatura [°C] em 50% do enchimento.

Resultados, tais como a temperatura, auxiliam na avaliação de regiões críticas sujeitas a maior perda de temperatura no processo de enchimento,causando defeitos como “juntas frias” ou não preenchimento da cavidade do molde.

Os resultados decorrentes do processo de solidificação são demonstrados na Figura 4a - fração líquida [%] e na Figura 4b - resultado de rechupe [%].

Fração líquida [%] e rechupe [%]são avaliados de forma conjunta a fim de identificar os mecanismos de formação do defeito. Desta forma é possível tratar os mesmos com maior assertividade.

Isolamentos de massa são observados, decorrentes da geometria da peça estudada (Figura 4a). Desta forma optou-se por uma abordagem da otimização da composição química da liga.

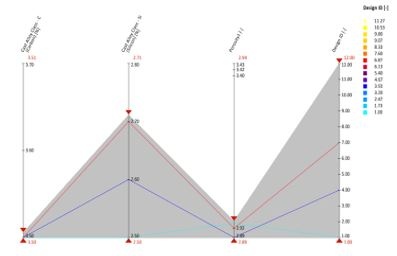

Os elementos definidos para a otimização da composição química foram o Carbono (C) e Silício (Si). A faixa da composição química estudada foi de 3,5 a 3,7% para o carbono e 2,5 a 2,8% para o silício, ambos em passos de 0,1%. A avaliação de resultados é realizado de forma simples (Figura 5), neste caso nosso objetivo é reduzir o volume de total de rechupes (terceira linha vertical). Com os resultados obtidos é possível observar que, - o teor de carbono na faixa mínima estipulada e silício abaixo da máxima favorecem a redução do volume de rechupes em cerca de 15%.

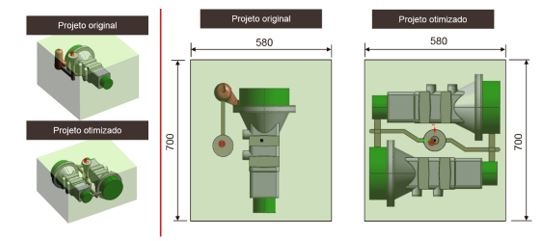

Após os resultados obtidos com o processo de otimização, alterações no sistema de alimentação foram realizadas como a eliminação do massalote de alimentação e utilização de duas peças na árvore/placa, a fim de melhorar rendimento metalúrgico.

Outro ganho envolvido na alteração do projeto foi a redução da quantidade de areia utilizada. Considerando o mesmo tamanho de placa do projeto original (700 x 580 mm) foi possível alocar 02 ferramentais pela alteração do projeto conforme visualizado na Figura 6.

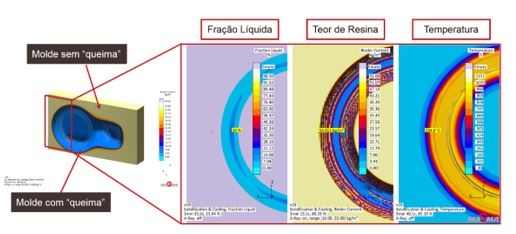

No processo de simulação via MAGMASOFT® podemos avaliar também percentuais de “queima” de resina, como nesse caso consideramos um sistema de moldagem cura-a-frio é importante possuirmos a maior eficiência possível. Neste caso isto pode ser medido pelo maior percentual de “queima” do molde sem comprometer o processo de solidificação da peça. A análise de resultados foi demonstrada na Figura 7.

É importante que durante o processo de solidificação do componente o molde possua determinada resistência estrutural, para que a resistência ou colapso do mesmo não venha a influenciar na solidificação do componente, com problemas de aproveitamento da expansão da gráfica ou deformações geométricas da peça. Podemos então avaliar de forma conjunta os resultados de fração líquida [%] -, resina [kg/m³] do molde e temperaturas [°C] do molde e da peça.

Avaliando os resultados descritos é possível observar que o aproveitando da placa com a utilização de 02 figuras não teria impacto no resultado final do componente. O percentual de “queima” do molde foi de 68% para o projeto otimizado, enquanto que para o projeto original a queima foi de 20%. Quanto maior este percentual maior será também a facilidade do processo de desmoldagem, destorroamento e recuperação da areia. A relação areia/metal resultante do projeto otimizado foi de 3,3/1 enquanto que para o projeto original era de 7,5/1.

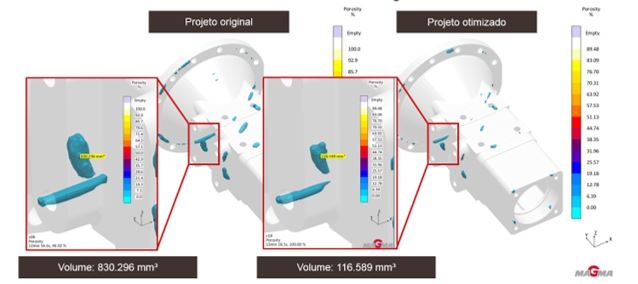

É possível observar que mesmo com o isolamento de massa, os volumes dos rechupes foram menores, devido a otimização da composição química. Na Figura 8 visualizamos um comparativo entre o volume de uma das indicações observadas.

Para o projeto original o volume de um dos rechupes é de 830,296 mm³. Já para o projeto otimizado o mesmo rechupe é 116,589 mm³, pois a geometria do componente, na região avaliada, não sofre influência do sistema de alimentação utilizado no projeto original, e a otimização da composição química reduz a média ponderada do rechupe para o novo projeto.

A maior intensidade do rechupe para o projeto original foi de 100%, enquanto para o projeto otimizado de 89%. É possível observar que além do maior volume a intensidade próxima a 100% é maior do que para o projeto otimizado.

As alterações realizadas melhoraram a condição inicial do projeto, tanto na redução do custo de fabricação, como também proporcionaram uma melhor qualidade ao fundido.

RESULTADOS

Os resultados obtidos para cada projeto é demonstrado comparativamente na Tabela 1.Os dados informados para o projeto otimizado se referem às 02 (duas) peças na árvore.

A redução de metal líquido necessária para alimentar o sistema foi de 11,00 Kg por peça para 7,60 Kg para 02 (duas) peças, aumentando o rendimento metalúrgico em 18,2%. O resultado final para o projeto otimizado é de 88,2%.

A redução do consumo de areia por peça proporcionou uma economia de 64,0%, com melhor “queima” do molde e facilitando os processos de desmoldagem, destorroamento e recuperação, além de liberar espaço na linha de moldagem o que proporciona uma melhor eficiência da produção.

A redução no número de abertura de válvula ou basculamento de panela foi reduzido em 50% com a disponibilização de duas peças na árvore assim como a redução no tempo de vazamento em 3,0 seg. equivalente a 20% para cada duas peças.

As alterações realizadas promoveram uma redução no custo final de fabricação da peça em 35,0%, além de uma redução estimada no tempo de produção em 25,0%.

![Figura 2 - Rechupe [-], regiões com tendência a defeitos de rechupe Figura 2 - Rechupe [-], regiões com tendência a defeitos de rechupe](/export/shared/.galleries/case-studies/Image_agr2.JPG_884398195.jpg)

![Figura 4 – Resultados de solidificação (a) Fração líquida [%] e (b) Rechupe [%] Figura 4 – Resultados de solidificação (a) Fração líquida [%] e (b) Rechupe [%]](/export/shared/.galleries/case-studies/Image_agr5.JPG_1817813399.jpg)