Chongqing Dajiang Millison optimiza la producción de soportes de fundición a presión

Para Chongqing Dajiang Millison (CDM), las metas de producción son claras: el rápido desarrollo de productos, procesos de fabricación confiables y rendimiento metálico optimizado. Esos objetivos se aplican a una gran variedad de piezas fundidas, tanto nuevas como en producción. Recientemente, la producción de un soporte automovilístico de aluminio necesitó ser optimizado.

Anteriormente, el soporte era producido con éxito usando una matriz de cavidad única. Sin embargo, la calidad estaba afectando la funcionalidad del producto, con algunos elementos sujetos a rotura y otros presentando porosidades reveladas durante el mecanizado. Aunque estos problemas fueron unos de los asuntos a resolver, la rentabilidad también debió ser mejorada desarrollando una nueva matriz de dos cavidades y optimizando el proceso de producción como un todo.

Los ingenieros de CDM comenzaron analizando los problemas de calidad. Para confirmar sus suposiciones, identificar las principales causas y proporcionar soluciones tangibles, los ingenieros de CDM utilizaron MAGMASOFT®. Se presumió que la combinación del diseño del canal y ataques existente, en conjunto con las altas velocidades de llenado, generan aire atrapado, resultando en porosidades de gas. Se presumió también que el proyecto del canal y ataques impedía una aplicación eficaz de presión de intensificación, lo que llevó a los defectos observados durante el mecanizado. Las causas principales de los problemas de rotura fueron atribuidos a juntas frías de metal, causadas por temperaturas de fusión localmente insuficientes.

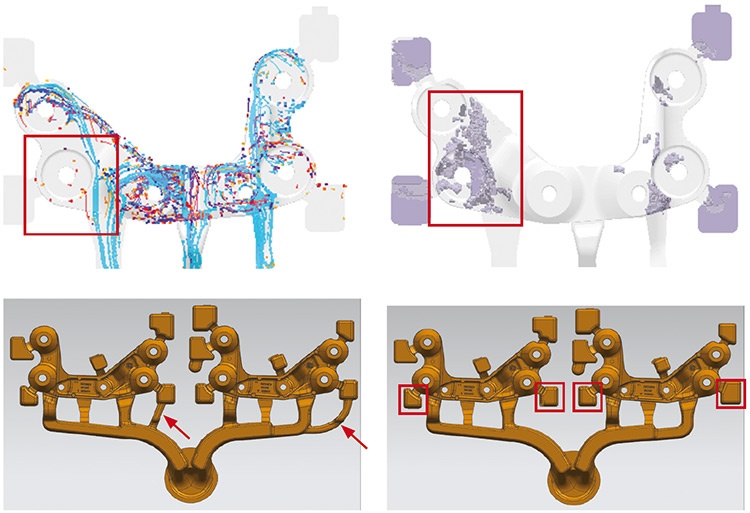

En primer lugar, los criterios para inclusiones de gas en las áreas críticas fueron considerados significativamente más altos que en cualquier otra parte de la masa fundido, indicando el peligro de que los gases queden atrapados en el frente metálico. Utilizando partículas ¨trazadoras¨ visualizaron los caminos de flujo y pudieron comprender porque los patrones de flujo conducían a una ventilación inadecuada y a que el metal atrapara aire durante el llenado de la cavidad.

Con base en la coincidencia entra la simulación y la realidad, los ingenieros realizaron experimentos virtuales para desarrollar y probar dos proyectos de canales modificados para la matriz de dos cavidades: una Versión 02, se agregaron dos canales adicionales al sistema de paso para modificar el comportamiento del flujo, con el objetivo de mejorar la ventilación y aumentar las temperaturas en áreas críticas para juntas frías. La Versión 03 presentaba bolsas de aire ampliadas para ayudar en la salida de gases y que el metal más frio se mueva más fácilmente hacia las bolsas.

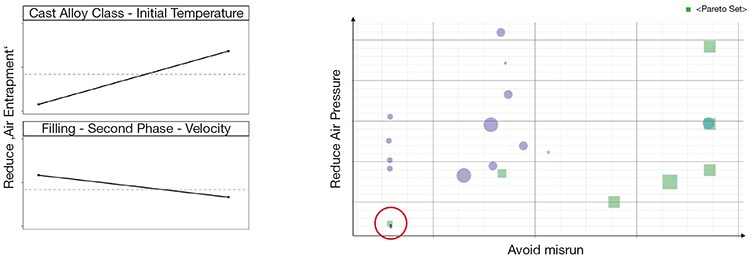

Los resultados de ambas versiones mostraron una reducción substancial del atrapamiento de aire. La versión 03, en especial, se mostró eficaz en la obtención de temperaturas más altas del metal en la región crítica para la formación de grietas. Sin embargo, los ingenieros continuaron su trabajo usando los nuevos recursos de optimización autónoma de MAGMASOFT® para establecer parámetros de producción robustos. Dos parámetros fueron variados de forma autónoma por el software: la temperatura de fundición, que varió de 620°C a 660°C, y la velocidad del pistón en la segunda fase, que varió de 3 a 4 m/s. El software fue configurado para seguir cuatro objetivos, parcialmente conflictivos: 1. Minimizar la presión de aire en la cavidad, 2. Minimizar el atrapamiento de aire em el producto, 3. Minimizar la caída de temperatura durante el llenado y 4. Evitar juntas frías. El software fue usado para crear automáticamente un conjunto de simulaciones estadísticamente relevantes, variando los parámetros especificados, y para ejecutar y probar los 20 proyectos resultantes de forma autónoma.

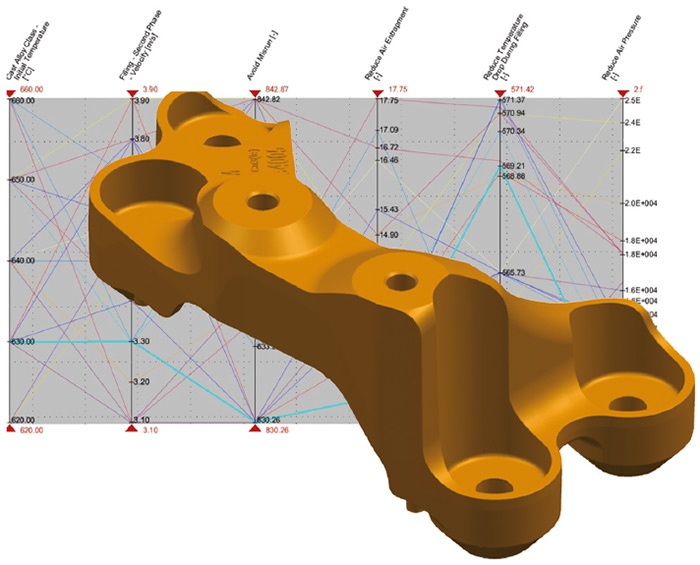

En MAGMASOFT®, el equipo de CDM uso la Perspectiva de ¨Assesment¨ para analizar los resultados de todos los proyectos investigados. La clasificación de los proyectos de acuerdo con el cumplimento de los cuatro objetivos especificados, en conjunto con gráficos de dispersión que visualizan las compensaciones entre las metas, ayudo al equipo a concentrarse en los proyectos más interesantes. La evaluación de los Diagramas de Efecto Principal proporcionó informaciones valiosas sobre cuales parámetros (por ejemplo, temperatura inicial y velocidad de la 2nd fase) influencian de forma más significativa la tendencia de atrapar gases y formar desvíos durante el llenado de las piezas fundidas. Finalmente, los ingenieros usaron el Diagrama de Coordenadas Paralelas para seleccionar una configuración de proceso que proporcionaría la mejor solución para un proceso robusto.

Utilizando este análisis, las herramientas fueron producidas y comprobadas. En el material fundido resultante, no fue observada ninguna falla durante la prueba, y la inspección por rayos X no mostró casi ninguna porosidad remanente debido a gases atrapados, de modo que las piezas fundidas estaban dentro de la especificación. Con la matriz de dos cavidades, la tasa de rechazo pudo ser reducida significativamente para 2%. La producción anual de 100.000 piezas de calidad ahora ahorra 20 toneladas de materia prima y un total estimado de US$ 95.000 a US$ 110.000 por año.

Como muestra este ejemplo, optimizar el diseño de herramientas y de las condiciones del proceso con la metodología de experimentación virtual y optimización autónoma es una etapa importante para CDM. La empresa continuará utilizando MAGMASOFT® para acelerar más la investigación y el desarrollo, establecer procesos de fundición robustos y optimizados y expandir su portafolio de productos.

Chongqing Dajiang Millison Co. Ltd., localizada en Banan, China, fue fundada en mayo de 2001. Millison se ganó el reconocimiento de sus clientes gracias a una producción precisa y productos de alta calidad. Actualmente, las bases de producción de la empresa son dos fábricas en Chongqing y Xiangyang. Su producción anual de piezas fundidas de aluminio alcanzó 40.000 toneladas en 2013. Entre otros, la empresa produce piezas fundidas para automóviles, como bloques de motor, cajas de transmisión automática y piezas estructurales, en más de 50 máquinas que varían de 300 a 3.500 toneladas y cuentan con un parque interno de más de 300 tornos CNC y centros de mecanizados. La empresa es un proveedor de renombre de Ericsson y de Shenlong, y exporta para Asia, Europa y América.

* Texto e imágenes cortesía de Chongqing Dajiang Millison Co. Ltd., R.P. China